Parece fácil, te compras una fresadora CNC y esperas que traiga de todo… bueno, de todo… por lo menos que traiga sus detectores de posición inicial, ¿no?.

Pues lo hice, compré la fresadora china X6-1500GT y no, no los trae.

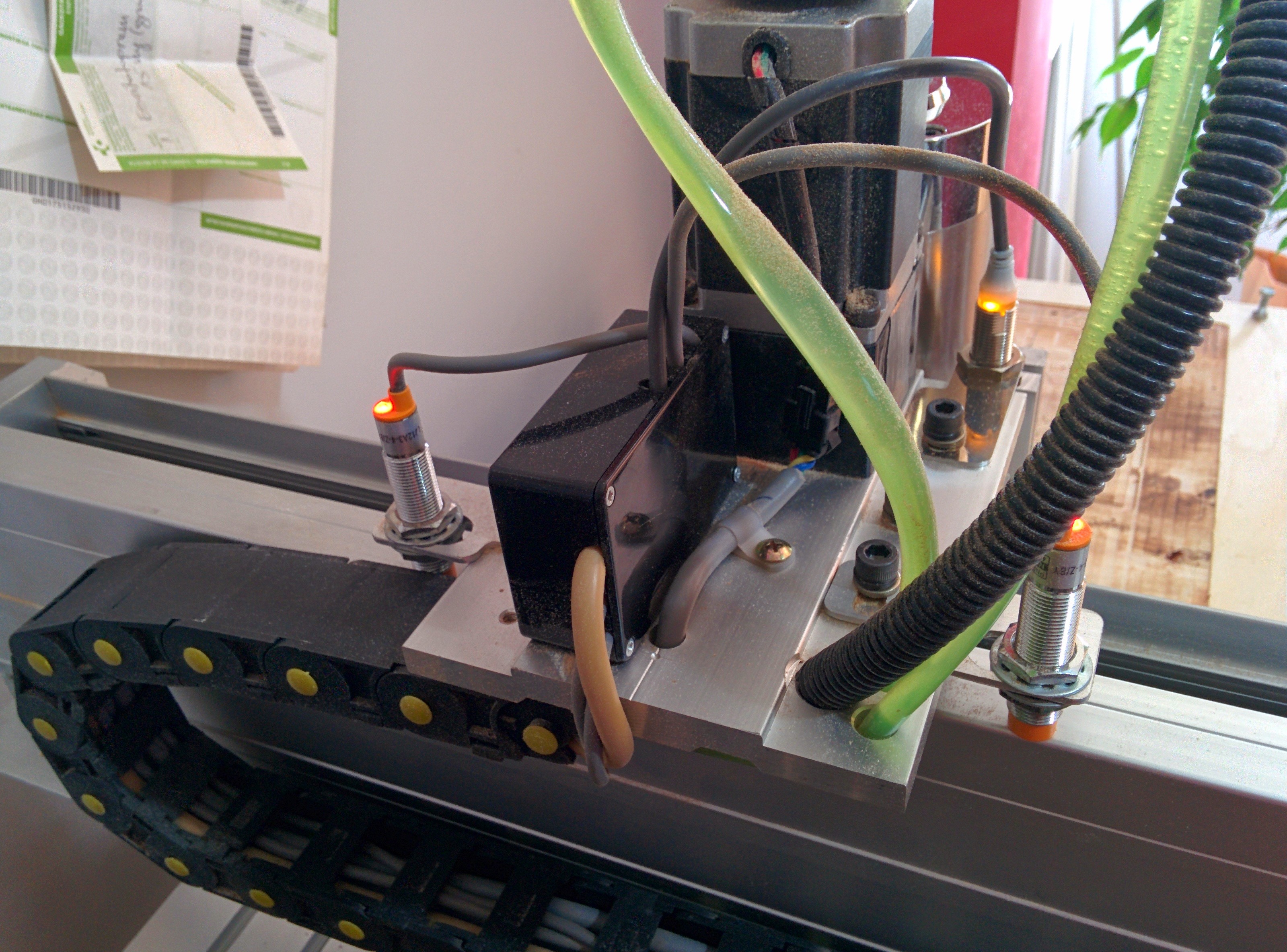

Este post es un recopilatorio del trabajo que hice para ponérle unos detectores inductivos al cacharro, para conseguir más o menos este resultado:

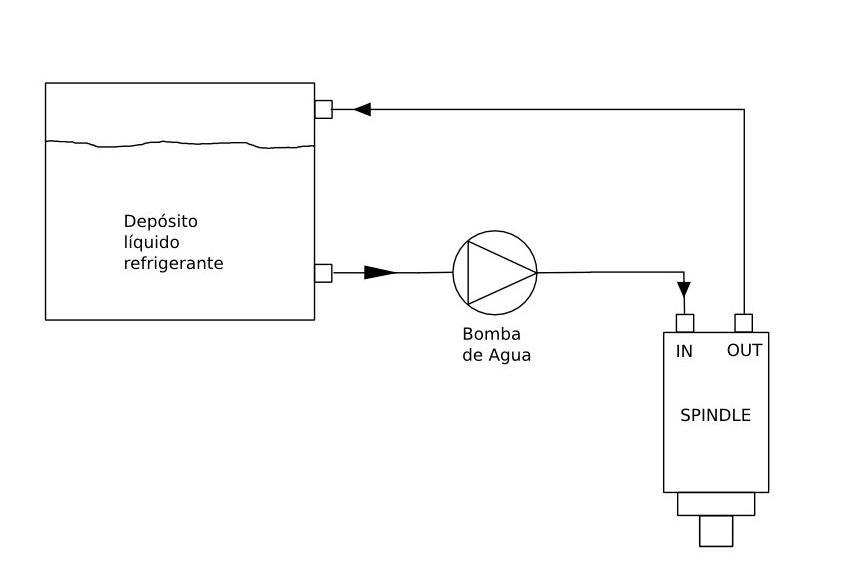

Los detectores, eléctricamente

La primera cosa que llama la atención de la fresadora X6-1500 GT es que carece de detectores de inicio de recorrido (home position) y de detectores de final de carrera para que los motores no golpeen el extremo del recorrido de los ejes cuando hay algún error en el control.

Básicamente los diseñadores chinos confían en que no hagas nada que fuerce a los ejes a salirse de su recorrido, ya sea usando mucho cuidado, o utilizando límites por software en el Mach3.

En la práctica, los detectores de fin de carrera, que paralizan la máquina cuando llegan a la posición máxima en el recorrido de los ejes no los veo tan importantes, ya que en condiciones normales uno no debería alcanzarlos nunca, pero los detectores de posicion iniicial o «Home» pienso que son casi imprescindibles si queremos tener cierta repetitibilidad entre trabajos, ya que nos situarán el inicio de los ejes de la máquina siempre en la misma posición. Esto nos permitirá poder hacer un trabajo de fresado complejo o de muchas horas pudiendo parar de un día para otro, sabiendo que al día siguiente, con sólo referenciar los ejes mediante estos detectores tendremos las cosas en la misma posición en la que las dejamos el día anterior.

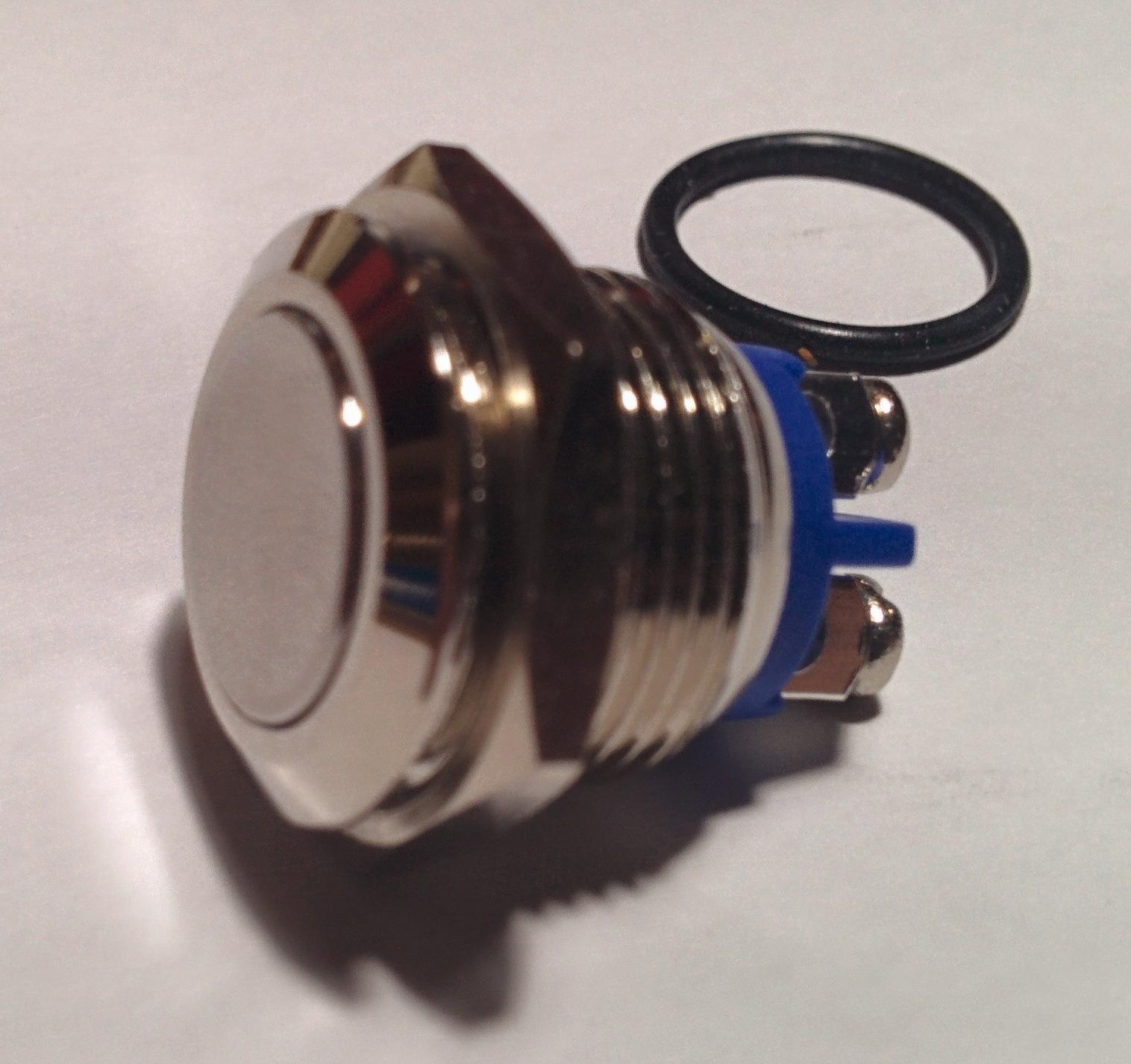

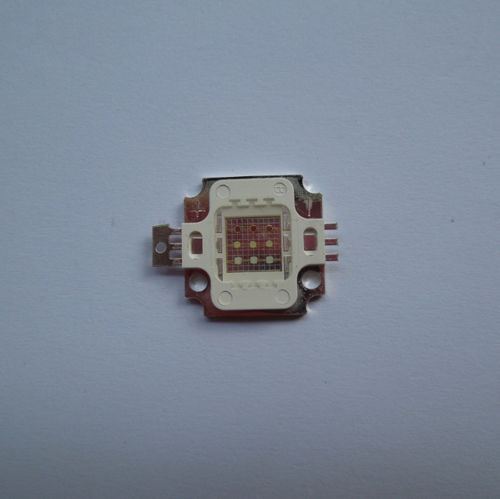

Podríamos utilizar detectores mecánicos, ópticos, magnéticos, inductivos… en fin, hay todo un elenco de posibilidades. Por sencillez, durabilidad y precio, yo he optado por utilizar sensores inductivos:

Éstos los conseguí en aliexpress, comprando un lote de 6 por 16,99 dólares.

Son estancos, muy duros, y no se ven afectados por suciedad (a no ser que hagas pilas y pilas de virutas metálicas… eso sería otro cantar).

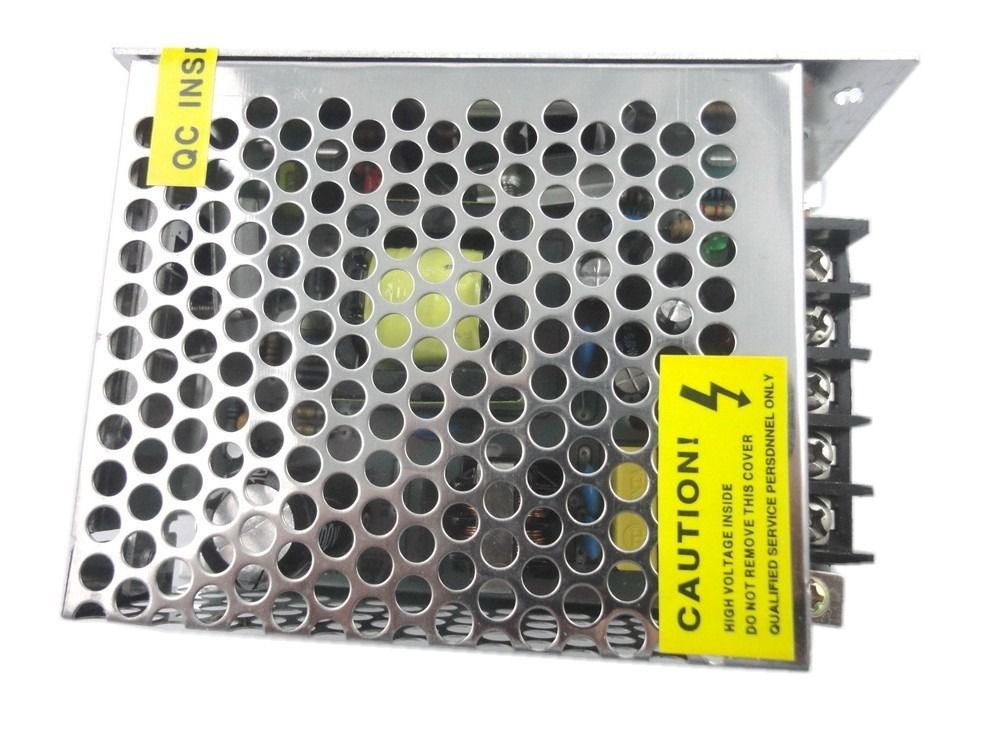

Estos detectores (y la mayoría de detectores inductivos) están pensados para trabajar a 24VDC, que es la tensión más comunmente utilizada en la industria. Éste modelo en concreto, funcionan con una alimentación entre 6 y 36VDC

El problema es que la fuente de alimentación de la caja de control de la fresadora es de 40VDC, así que tenemos que hacer algo para proporcionarles una alimentación más adecuada.

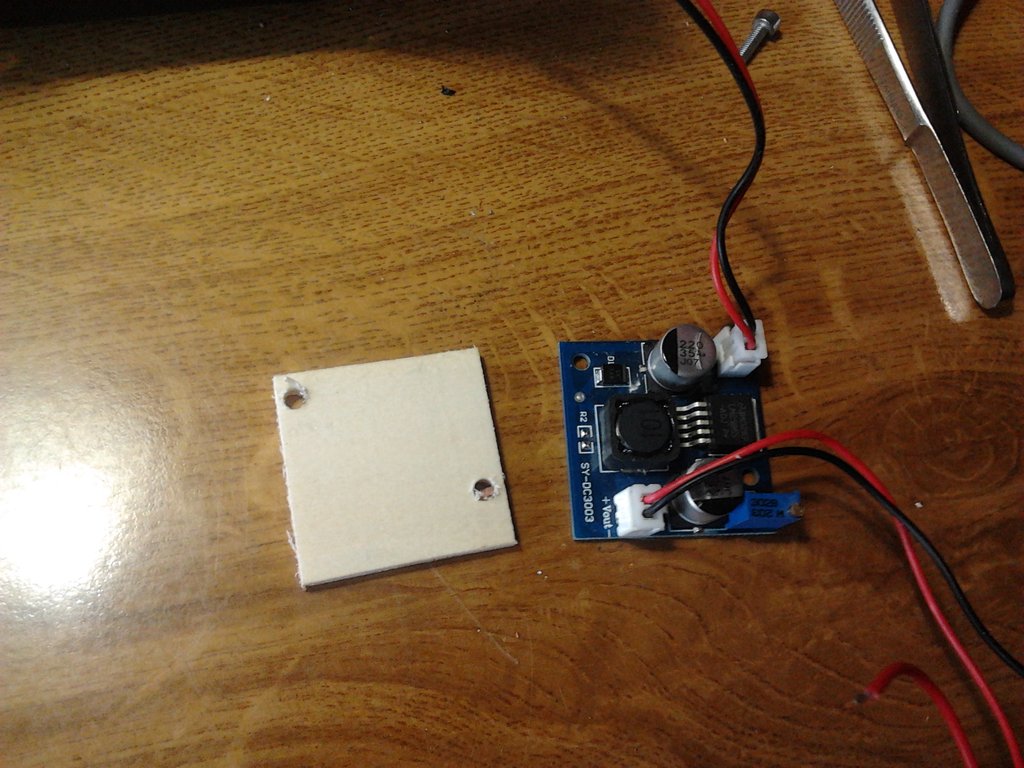

Lo más sencillo y barato que se me ocurrió es utilizar un convertidor DC a DC de estos que utilizan el integrado LM2596 de los que se pueden encontrar bien baratos en Ebay, si buscais por «LM2596», como por ejemplo: Búsqueda Ebay por LM2596 Como veis, ahora no llegan a 2 euros de precio.

En la descripción de este convertidor, los vendedores suelen poner como rango de entrada hasta 30VDC, pero si miráis el datasheet del LM2596, aguanta perfectamente un rango de entrada de hasta 40VDC, así que es perfecto para nuestro invento (de hecho, lleva funcionando meses en mi máquina sin problema alguno).

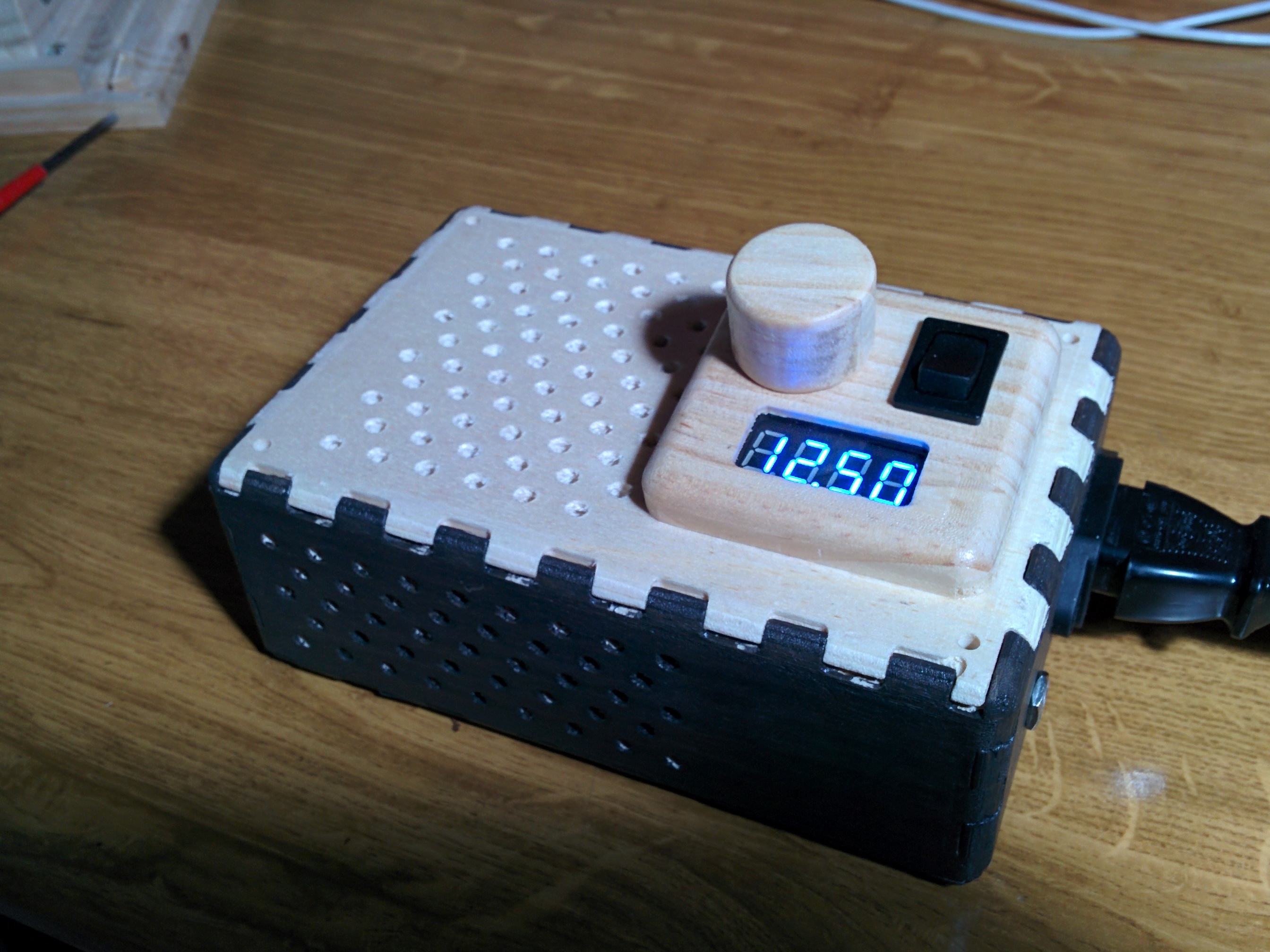

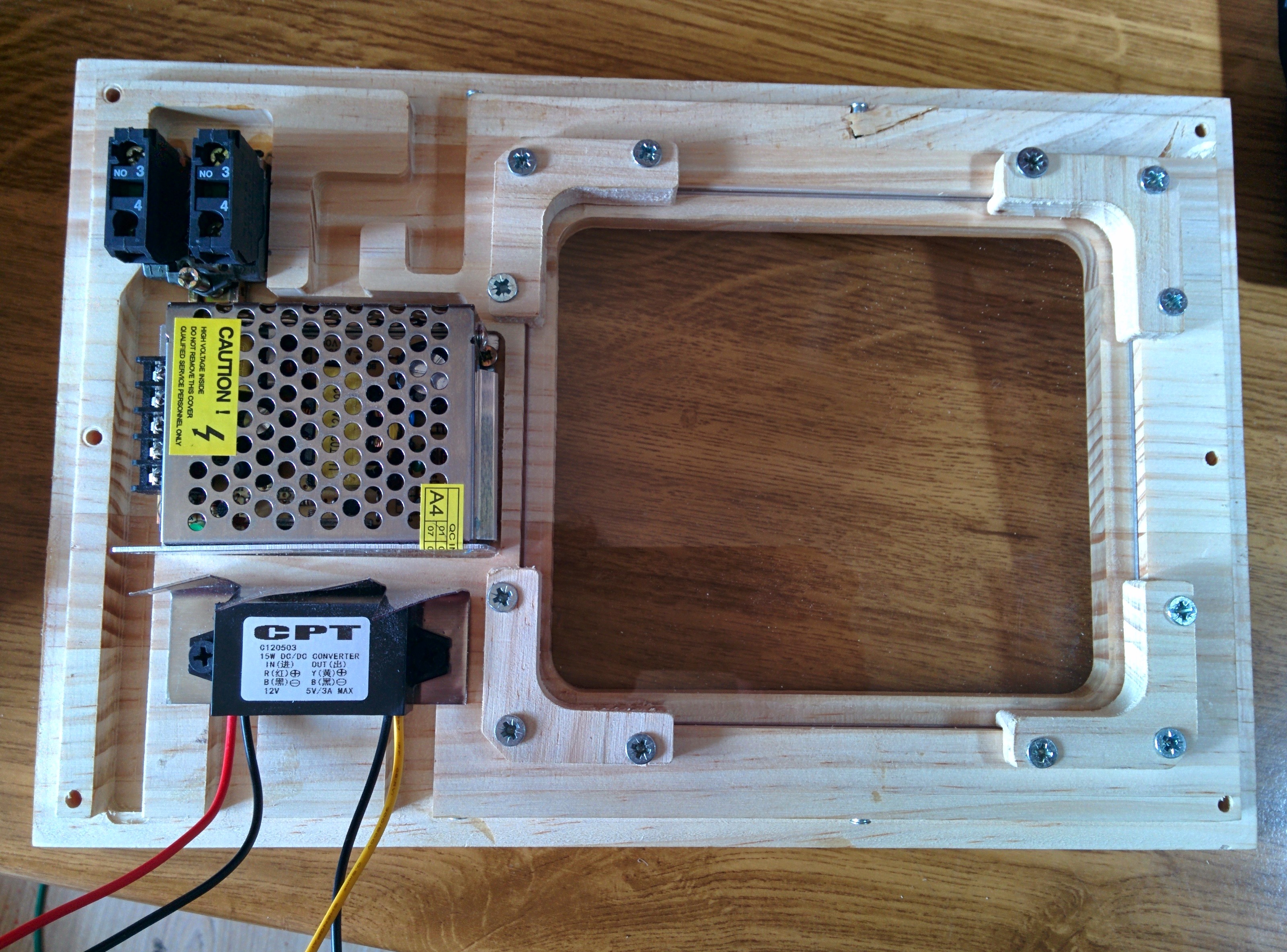

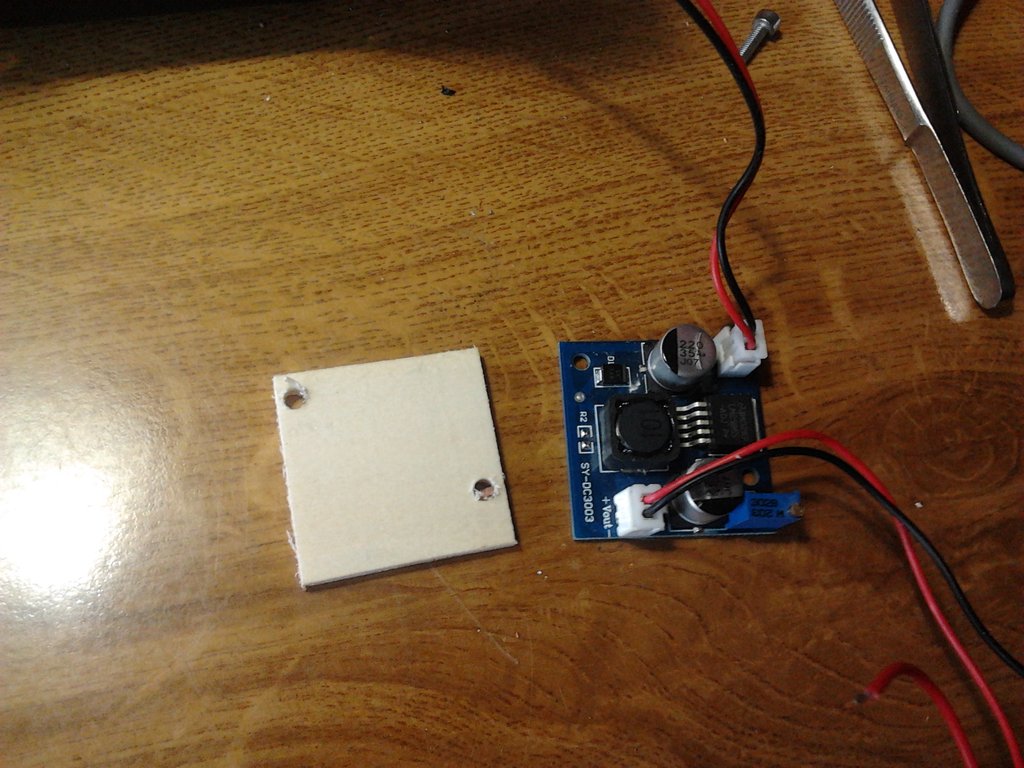

Para colocar el convertidor DC a DC dentro de la caja de control, me hice una pequeña chapa de madera, con el fin de que la parte trasera del PCB no estuviese en contacto con el suelo metálico de la caja:

Y atornillé todo al suelo de la caja:

El convertidor es muy sencillo, simplemente tiene dos conectores de alimentación, uno para que le metas los 40VDC de la fuente y el otro, en donde saldrá la tensión que mandaremos a los detectores inductivos. En mi caso, he prefijado una tensión de 24VDC, cosa que se hace girando el potenciómetro multivuelta que trae la plaquita:

Mi intención inicial era la de colocar dos detectores por cada eje. Uno para detección de posición inicial, y el del otro extremo para actuar de final de carrera de seguridad. Así lo hice, salvo en el caso del detector inferior del eje Z, que se me tornó más complicado de implementar y al final pasé de ponerlo (y la verdad, no lo echo de menos para nada).

Como cada uno de estos detectores utiliza 3 cables (Positivo de alimentación, negativo y señal), eso supondría pasar esos tres cables (*5 detectores… 15 cables) desde la caja de control de la fresadora hasta los detectores, utilizando la cadena de plástico fléxible que guía todos los cables por la máquina.

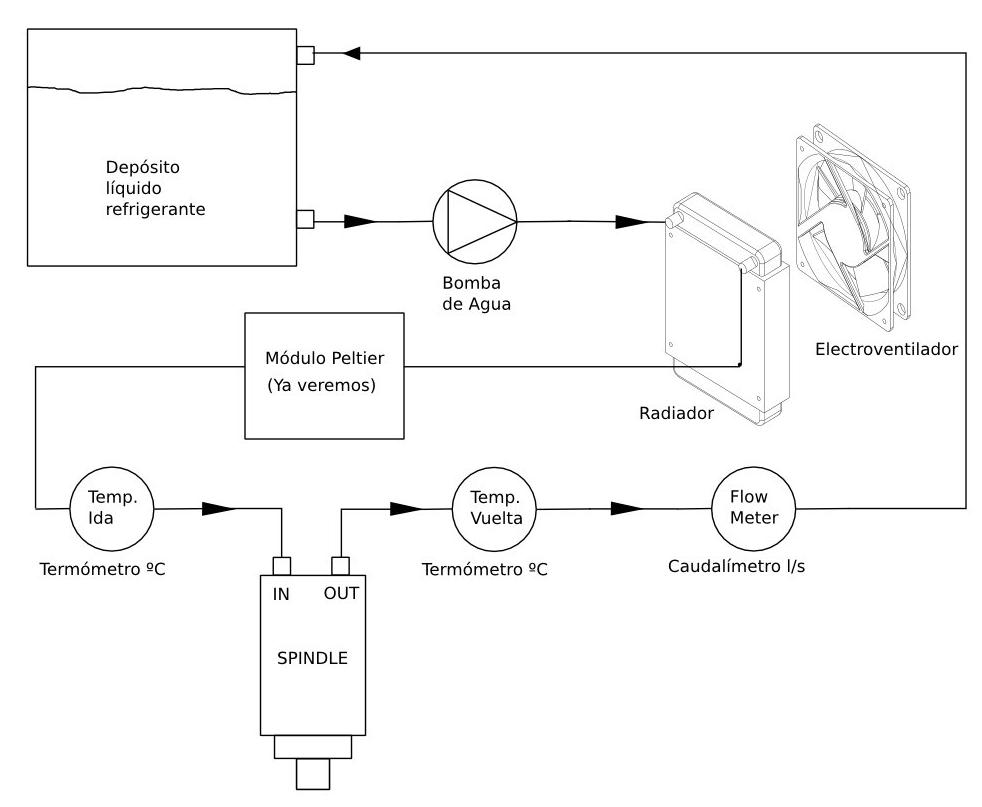

Como el espacio libre que hay en esta cadena es escaso… tuve que pensar en otra solución: llevar la alimentación de los detectores a un punto común situado en el carro donde va montado el spindle, y de ahí distribuirlo a los detectores.

De esta manera, tan sólo tendría que llevar un policable de 7 hilos (5 cables de señal para los detectores más los dos cables de alimentación para todos ellos) que sí que me cabría en la cadena portacables.

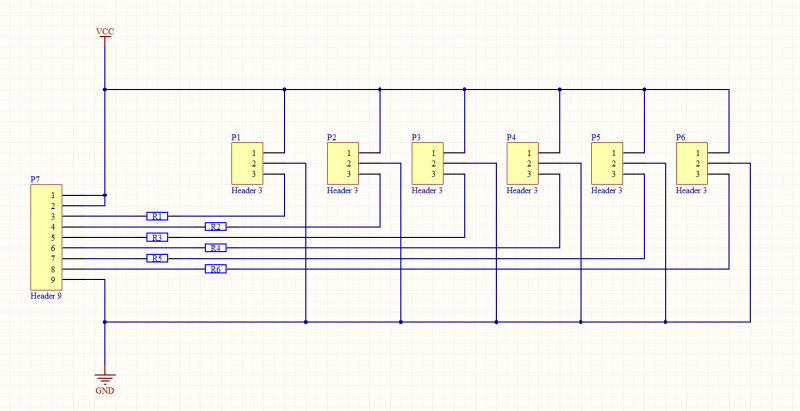

Para lograr esto, me hice una plaquita PCB de simple cara, la cual recibe los 24VDC provenientes del convertidor DC a DC y los distribuye a cada uno de los detectores:

Además de la función de distribuir la alimentación, incorpora una resistencia por cada uno de los detectores inductivos, que es necesaria para atacar con la señal del detector a la placa controladora USB que hay en el interior de la caja de control.

Ésta placa admite señales de entrada digitales a través de unos optoacopladores (aisladores ópticos de señal), los cuales necesitan que la corriente suministrada en su entrada sea limitada por una resistencia. No es más que un diodo led cuya luz incide sobre un fotodetector o fototransistor, todo ello metido en el mismo encapsulado. Con esto se consigue aislar electricamente la placa USB de control de los detectores y su circuitería, ya que paso de información se hace a traves de luz, no electricamente.

Aquí tenéis la placa, los conectores para cada detector y la caja de ABS que usé para montarla en la fresadora:

Este es el esquema de la plaquita (puesto a peticion por un lector)

Como veis, no es mas que una plaquita PCB que une los positivos de alimentación de los sensores, los negativos, y en la señal, pone en serie una resistencia limitadora para cada uno de los sensores.

El valor de esta resistencia dependera de la tensión de alimentación que proporcioneis a los sensores. Podeis ver ejemplos de conexión y ejemplos de valores para esta resistencia en el manual de la placa controladora USB de la fresadora.

La caja que utilicé es de Rs-Amidata, la referencia es 281-6883 y su costo es de un poco más de 2 euros.

Para montar la caja en el chasis de la CNC, hice dos agujeros con el taladro y los rosqué con un macho, así pude fijar la caja con dos tornillos, quedando más o menos así:

Para cablear la cajita de los detectores con la caja de control de la fresadora, utilicé un policable de 7 hilos (o quizá uno de 8 mas malla, apantallado, no recuerdo) que saqué de canibalizar un viejo cable serie que tenía por aquí.

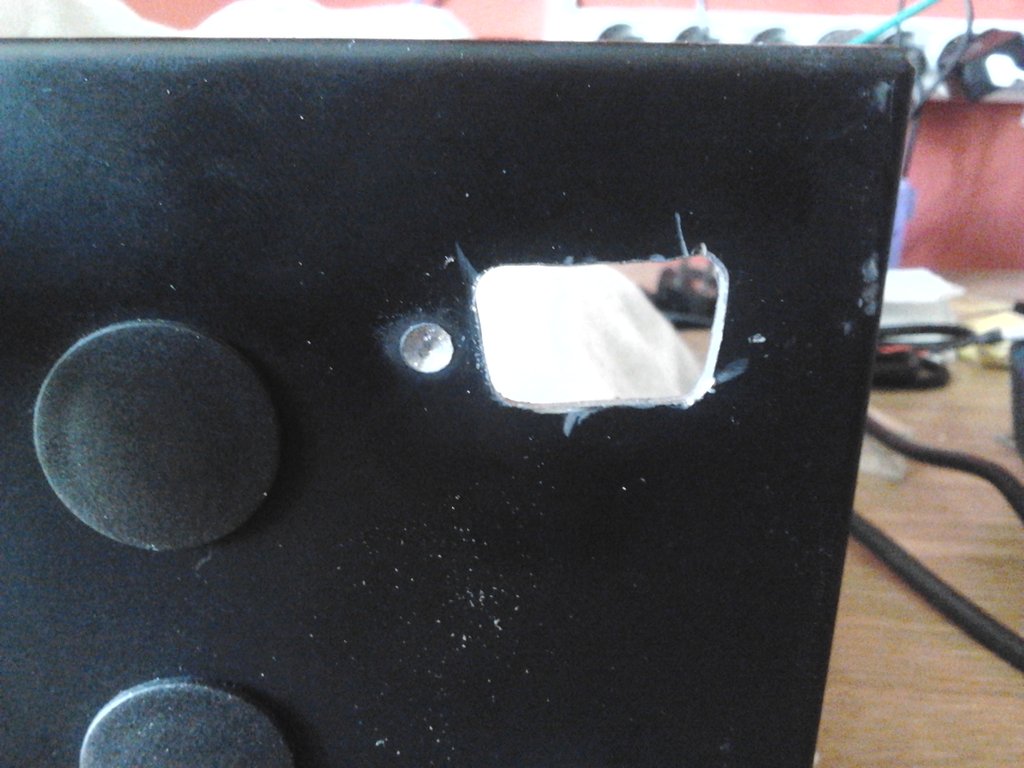

Para dar salida a todos esos cables, coloqué un conector DB-9 en la caja de control de la fresadora, para lo cual, hice el respectivo agujero, mediante taladro y lima:

Así que un conector macho en la caja y otro hembra en el policable (o al revés, pal caso…), y todo el policable pasado por la cadena portacables de plástico de la fesadora:

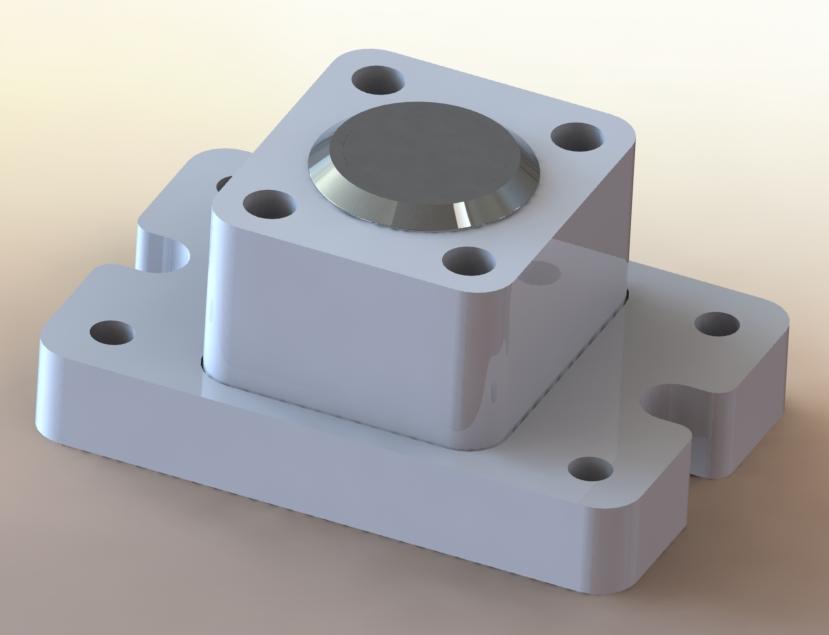

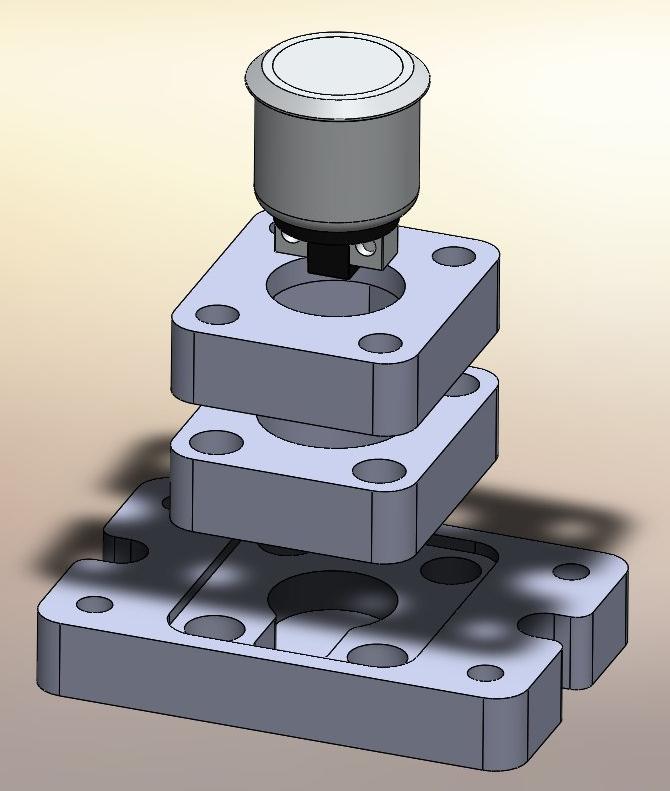

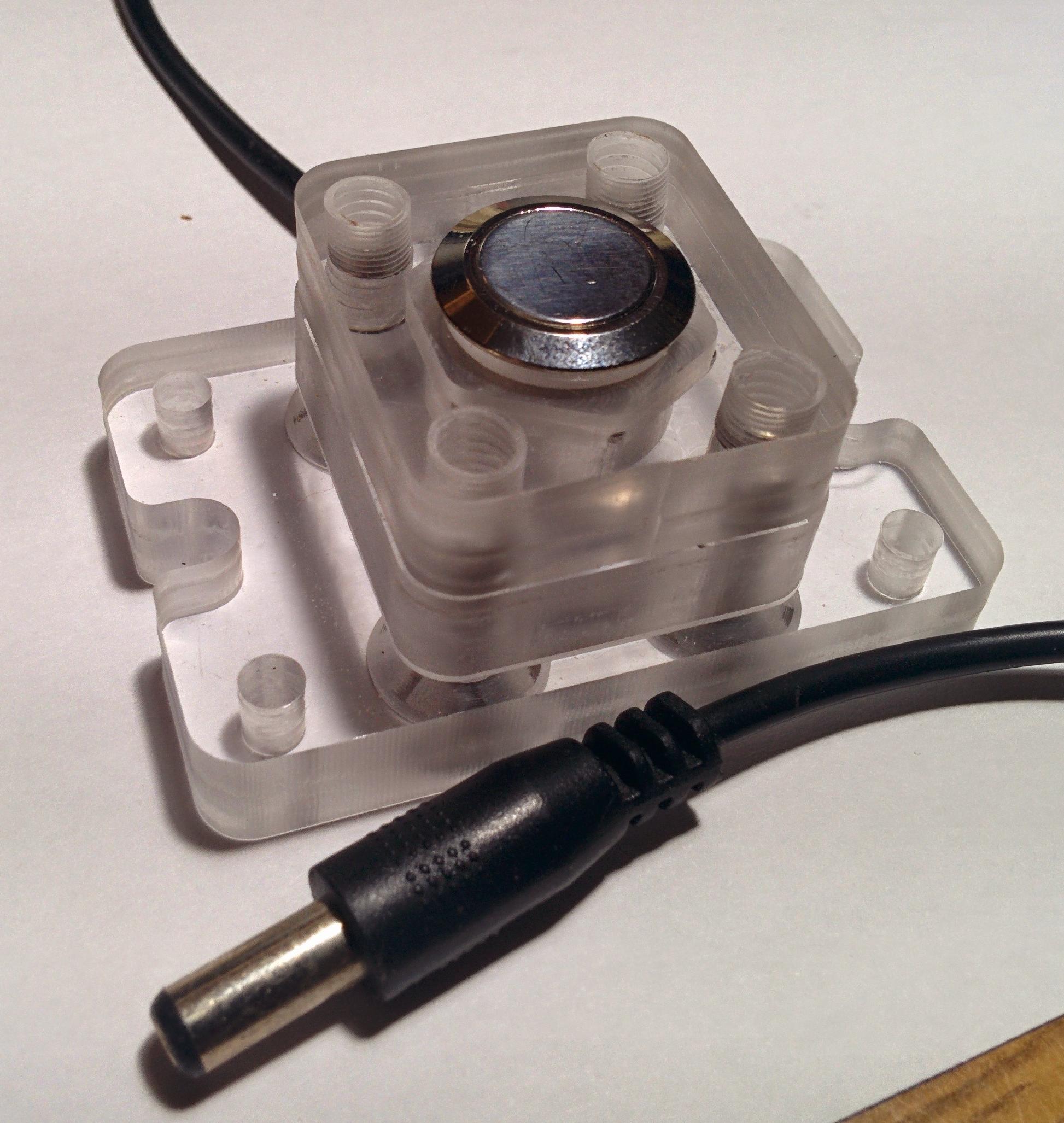

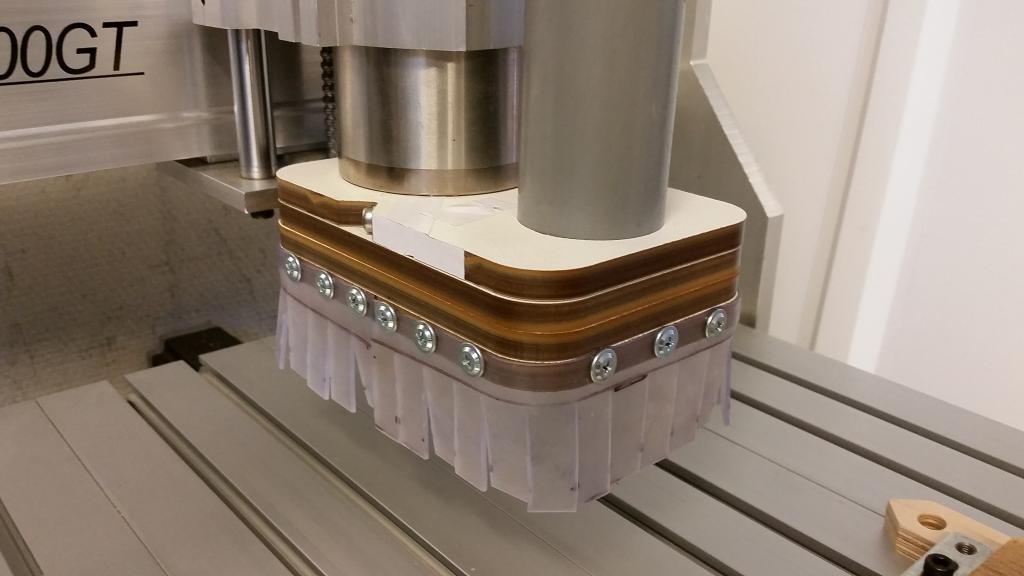

Los detectores, mecánicamente

Mecánicamente, necesitaba colocar los detectores en sus posiciones estratégicas, con sus correspondientes soportes.

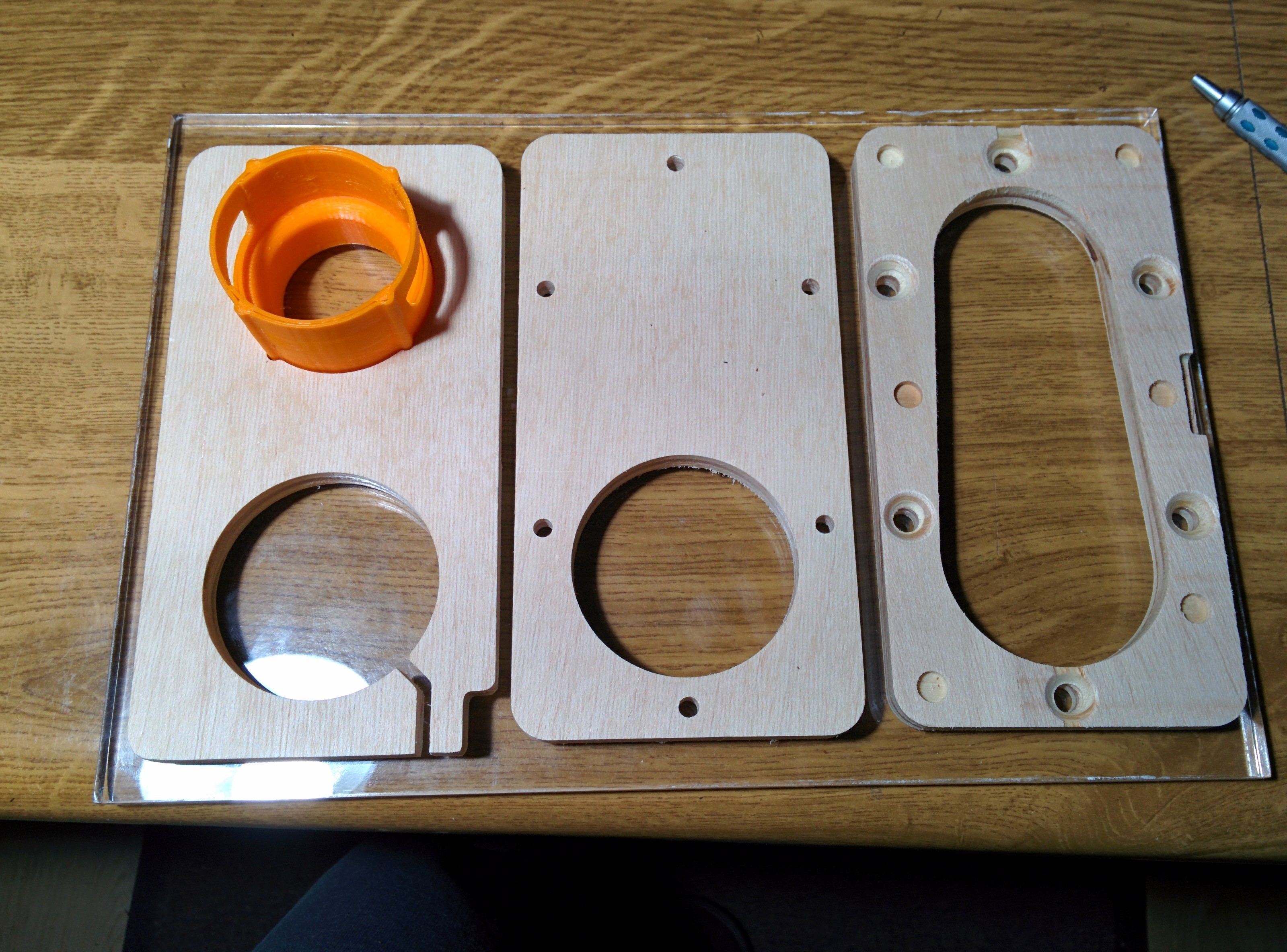

Para hacer los soportes, como era muy pero que muy novato con la máquina, al principio pensé en hacerlos a partir de unos paneles que tenía por aquí… no sé exactamente su nombre… son unos paneles de un material hecho a base de resina, que van forrados con una especie de melamina. Se mecanizan muy bien, y con ellos hice unas cuántas pruebas:

Aunque quedaban francamente bien, descarté la idea, básicamente porque para montar los detectores, en algunos casos utilicé los propios tornillos de sujección de la máquina. Al tener que intercalar en dichos tornillos los soportes de los detectores, me dí cuenta de que no me servía un material frágil… necesitaba por lo menos que fueran metálicos, para poder darle al tornillo el par de apriete original y que la máquina no se me caiga en pedazos por no poderlos apretar como es debido.

Así que la segunda idea fué hacerlos metálicos. Como no disponía ni de un mísero trozo de aluminio y la verdad, soy muy impaciente, intenté hacerlos con lo que tenía a mano:

Si, efectivamente, se trata de discos, en concreto los discos que van en el interior de los discos duros. Durante años los he ido acumulando (entre otras cosas, soy jefe de sistemas en una empresa, y aparte de sacar los imanes… pues guardaba estos discos para usarlos para algo) y me pareció un buen material para hacer los detectores.

No se de que material se trata exactamente. Supongo que están hechos de alguna aleación de acero.

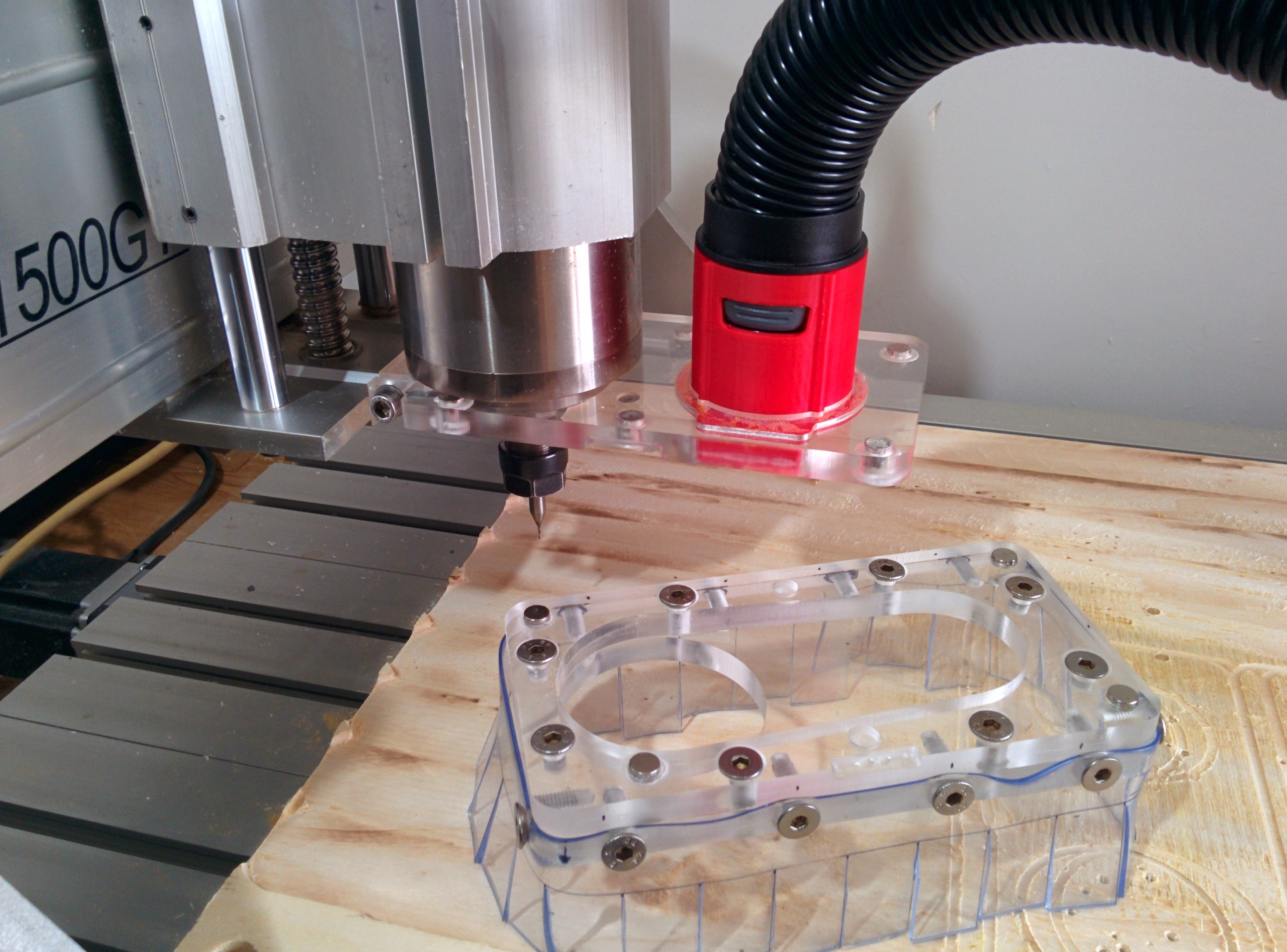

El caso es que fuí capaz de mecanizarlos con la X6 sin problemas… eso si, refrigerando la fresa a mano, echando aceite y metiendo un ruido horríble. Pero con una fresa adecuada pude mecanizarlos sin problemas.

Tras unas cuantas pruebas, llegué a la conclusión de que, por su forma, no me servían para todos los detectores que tenía que hacer (literalmente, la forma del detector no me cabía dentro de la forma del disco), así que acabé comprando un tira de aluminio en Leroy Merlin. Una tira de un metro por unos 50 mm de ancho y de unos 2 mm de espesor (muy barata) y con ese material fresé todos los soportes sin problemas:

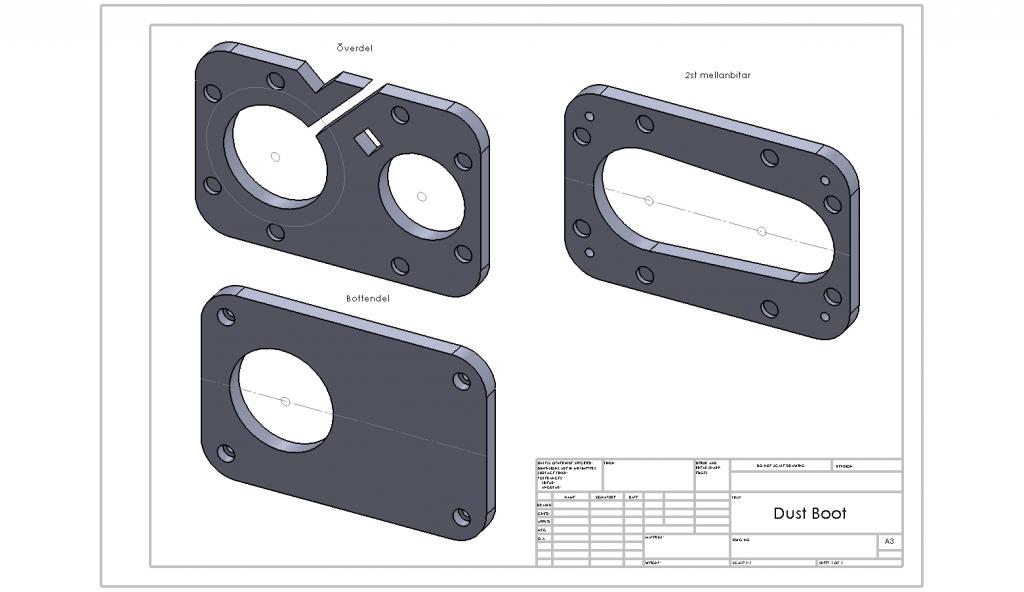

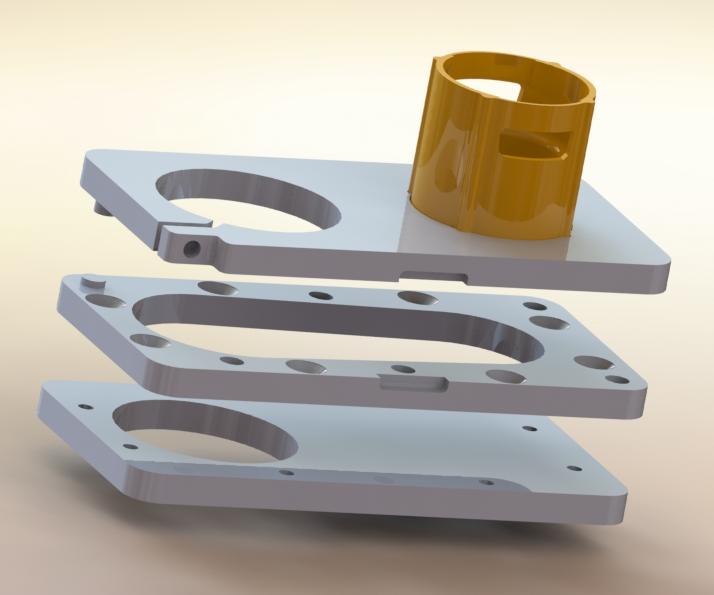

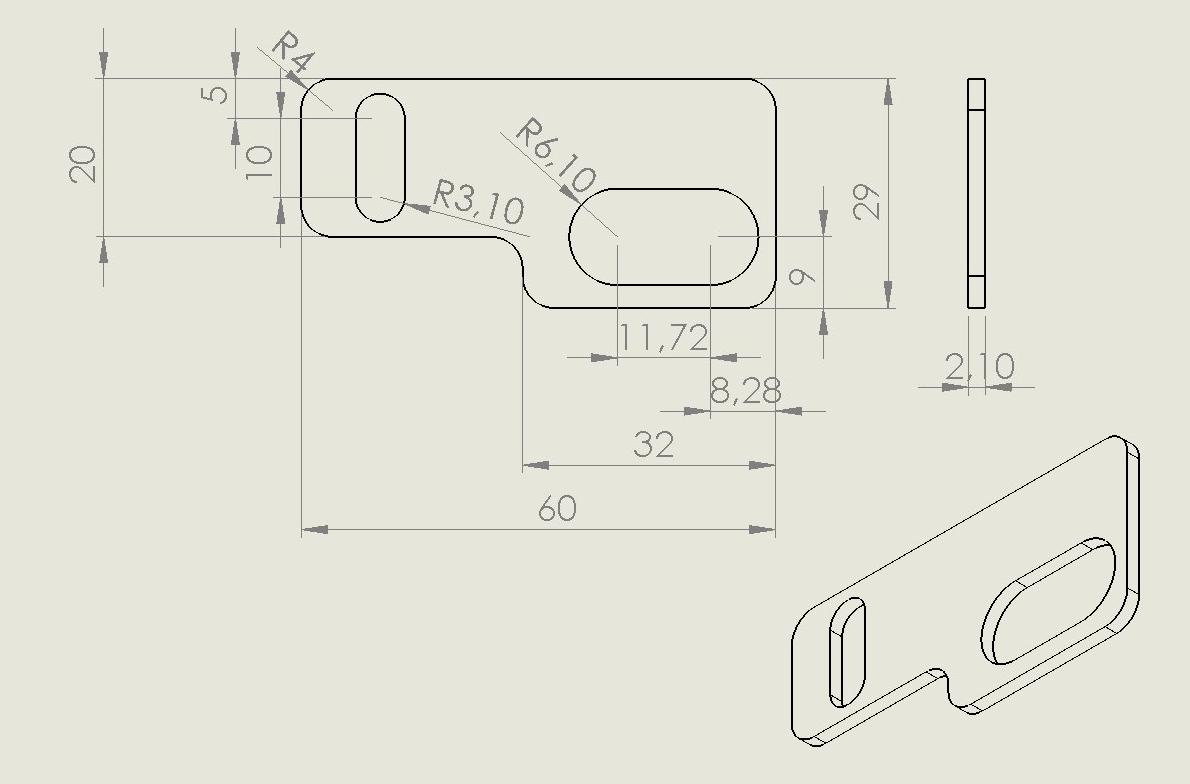

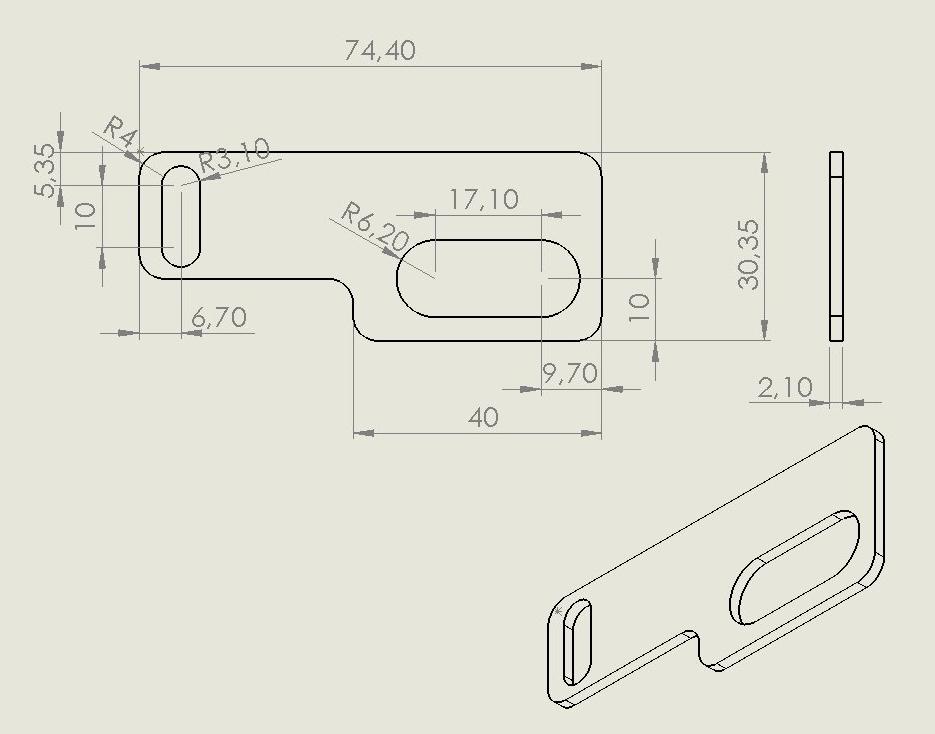

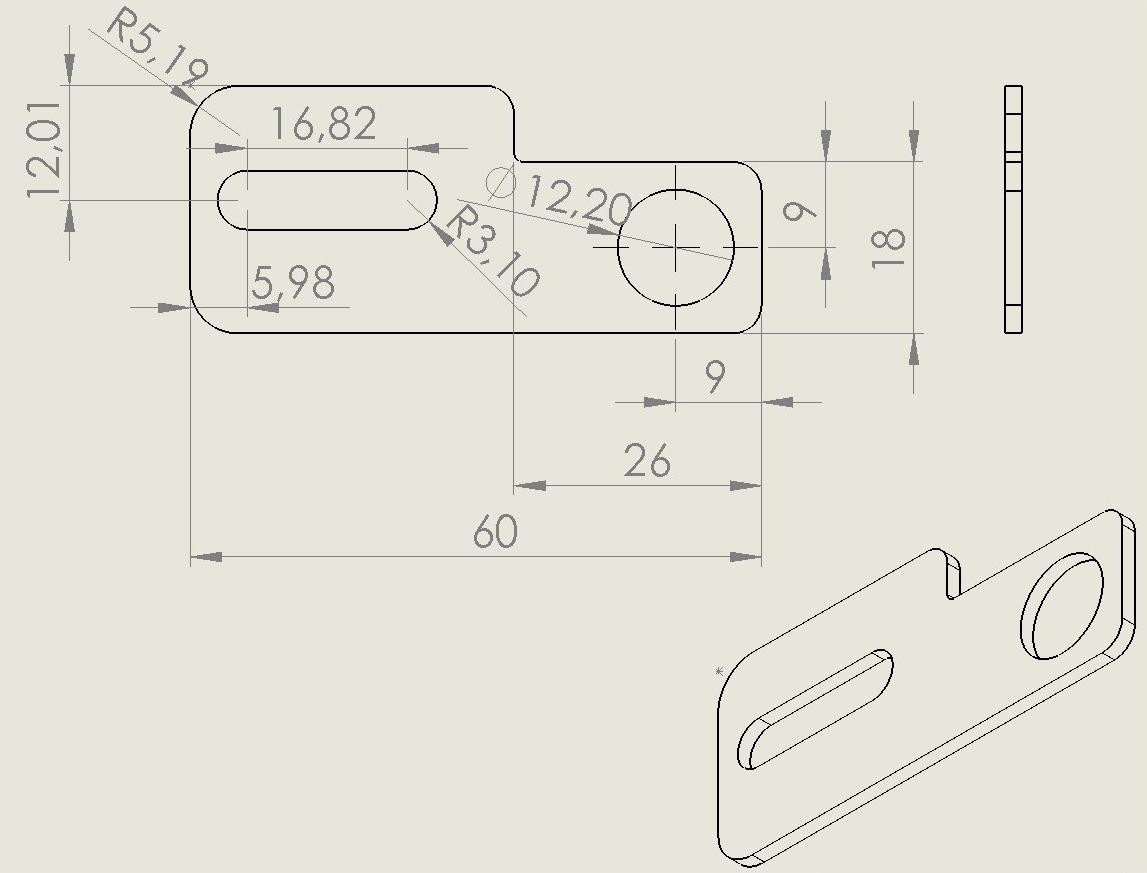

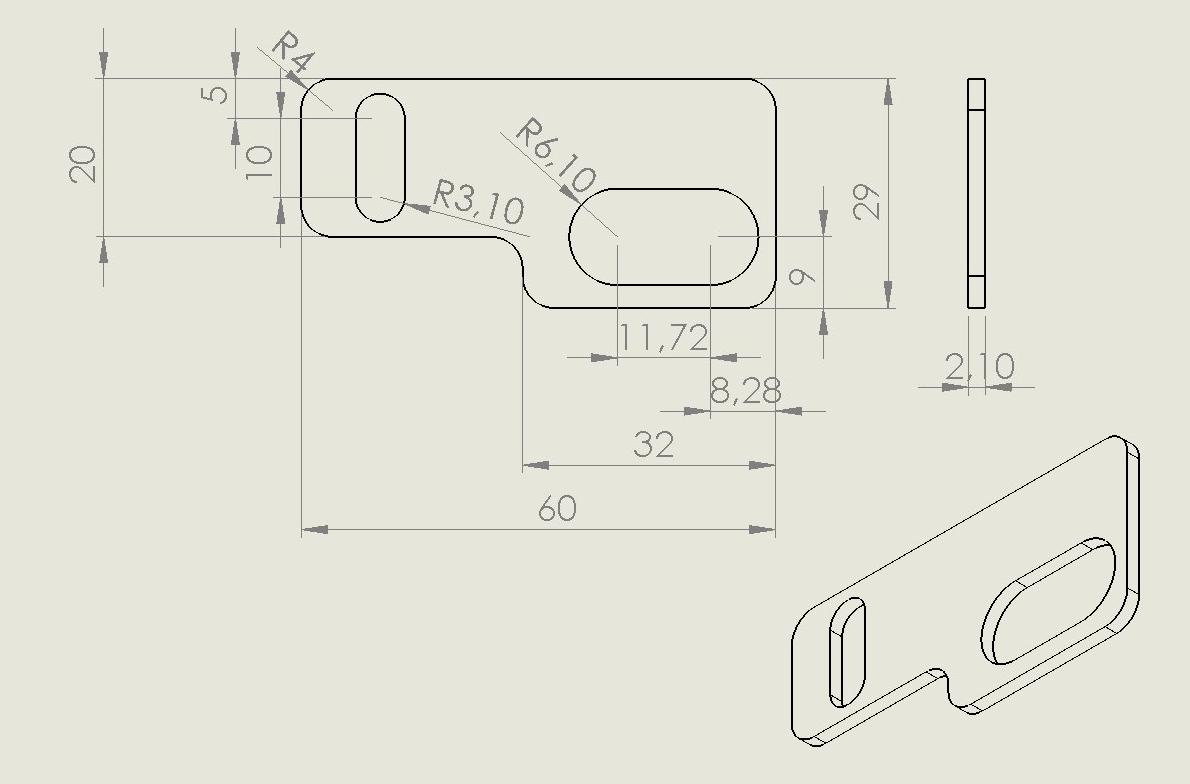

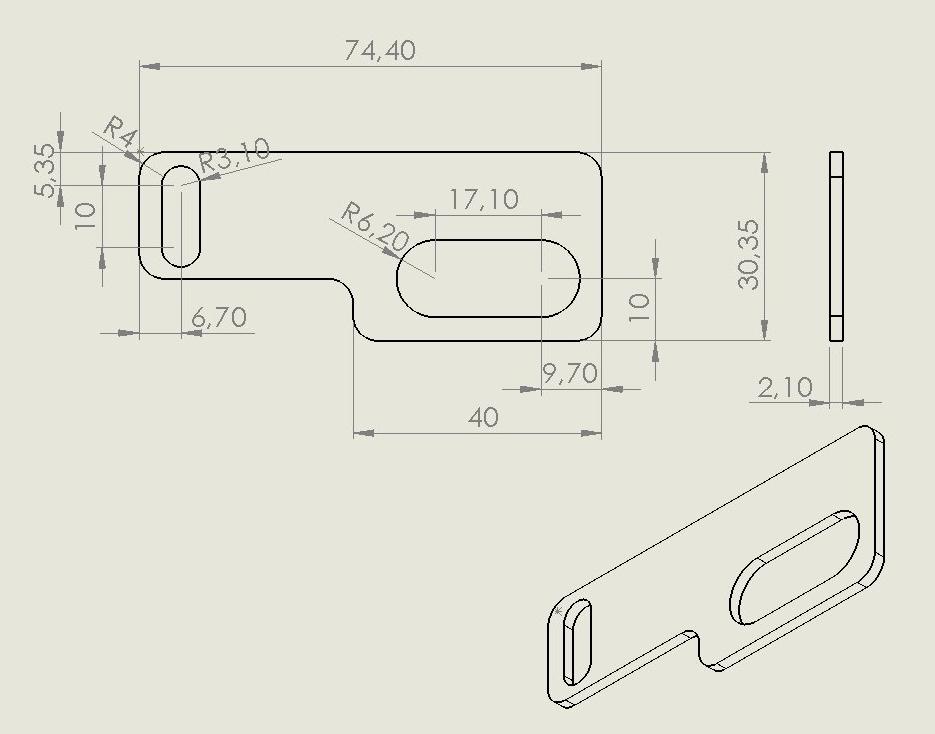

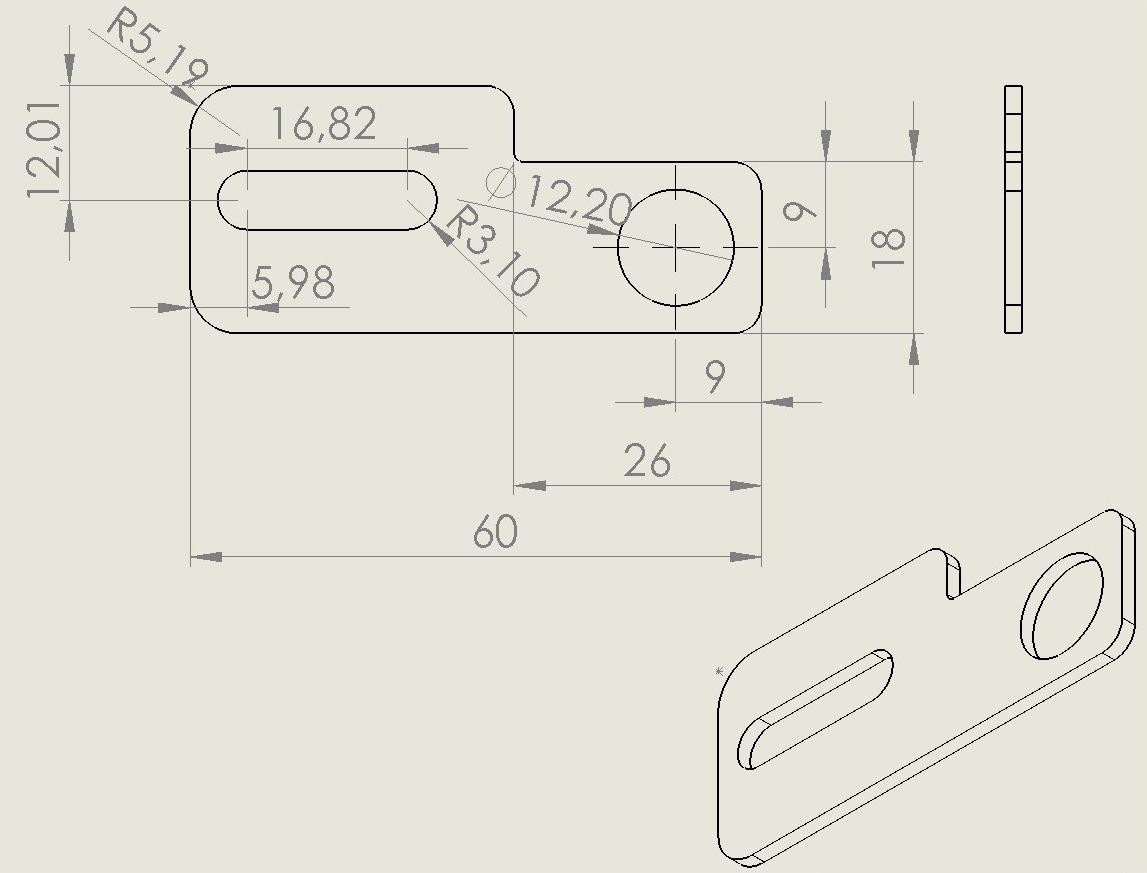

Os pongo por aquí los planos de los detectores, por si queréis ahorraros el tomar medidas y demás:

Soporte para el Eje X

Se utiliza el mismo para cada extremo del eje X (así que tenéis que hacer dos de éstos)

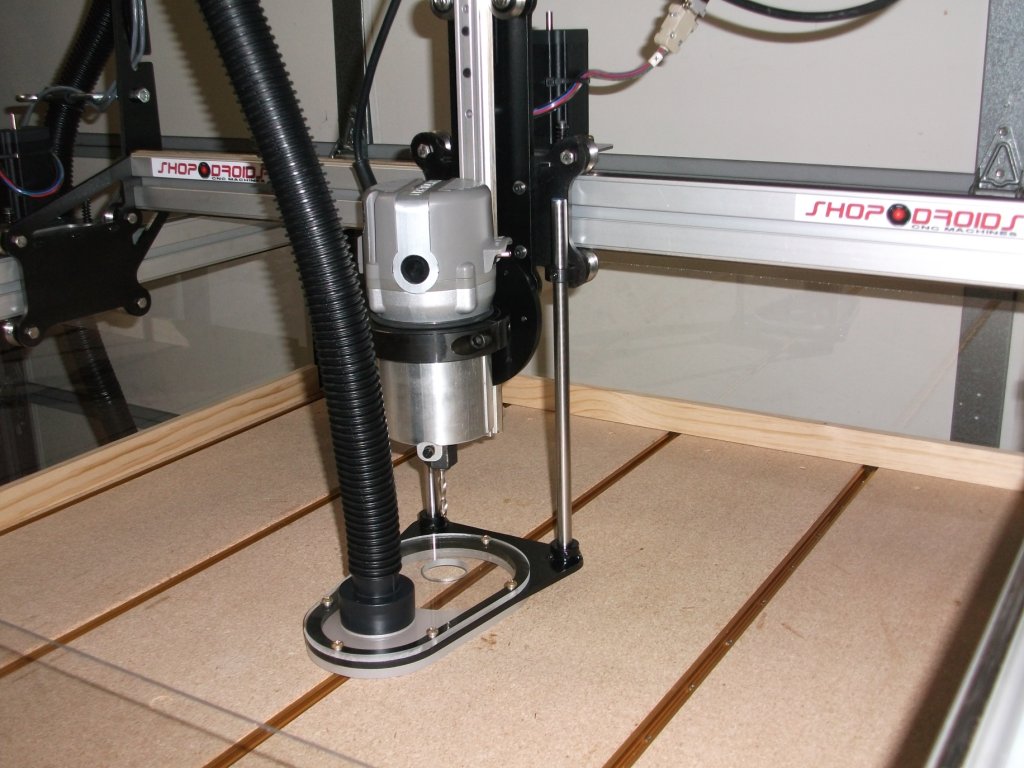

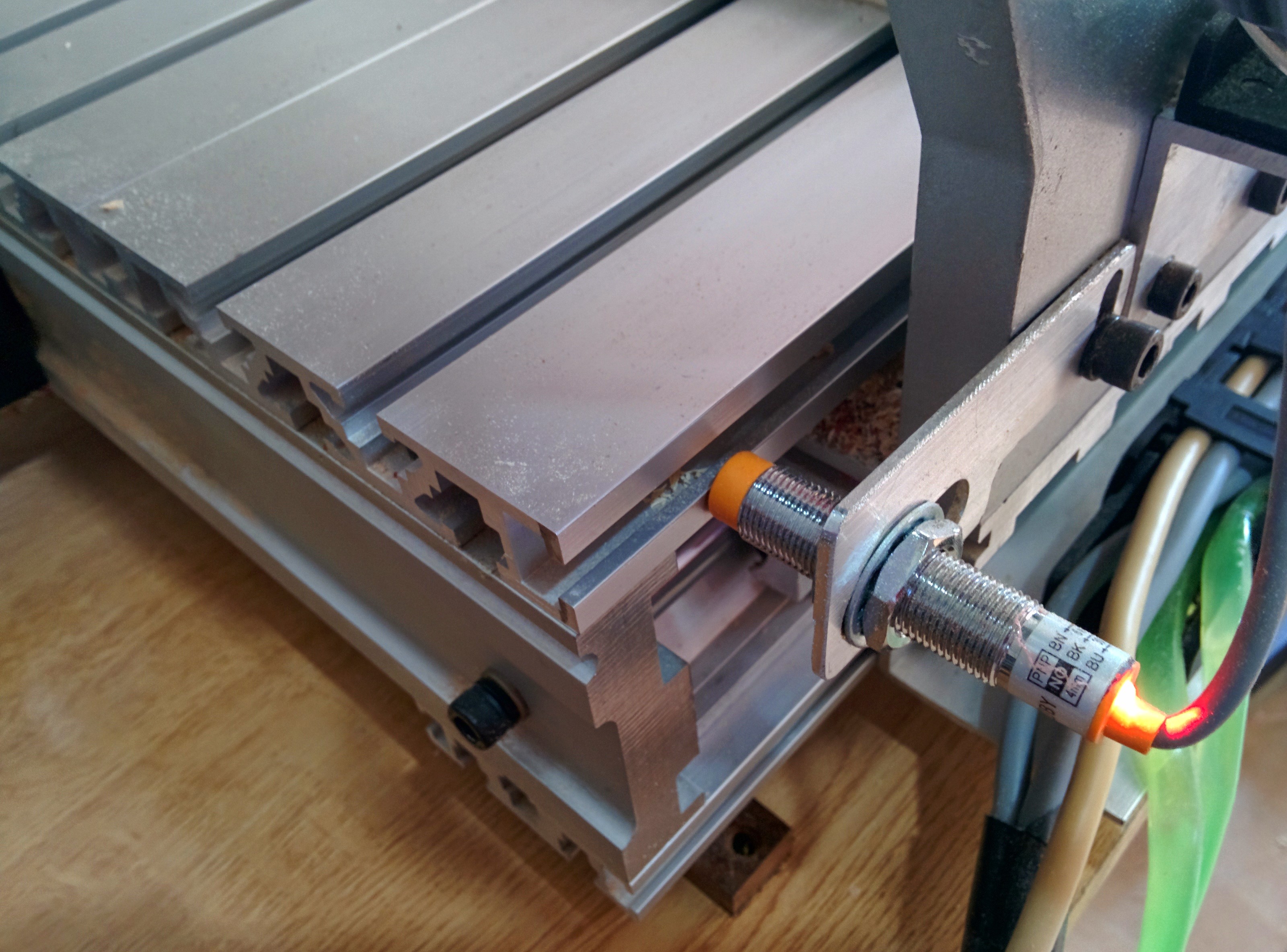

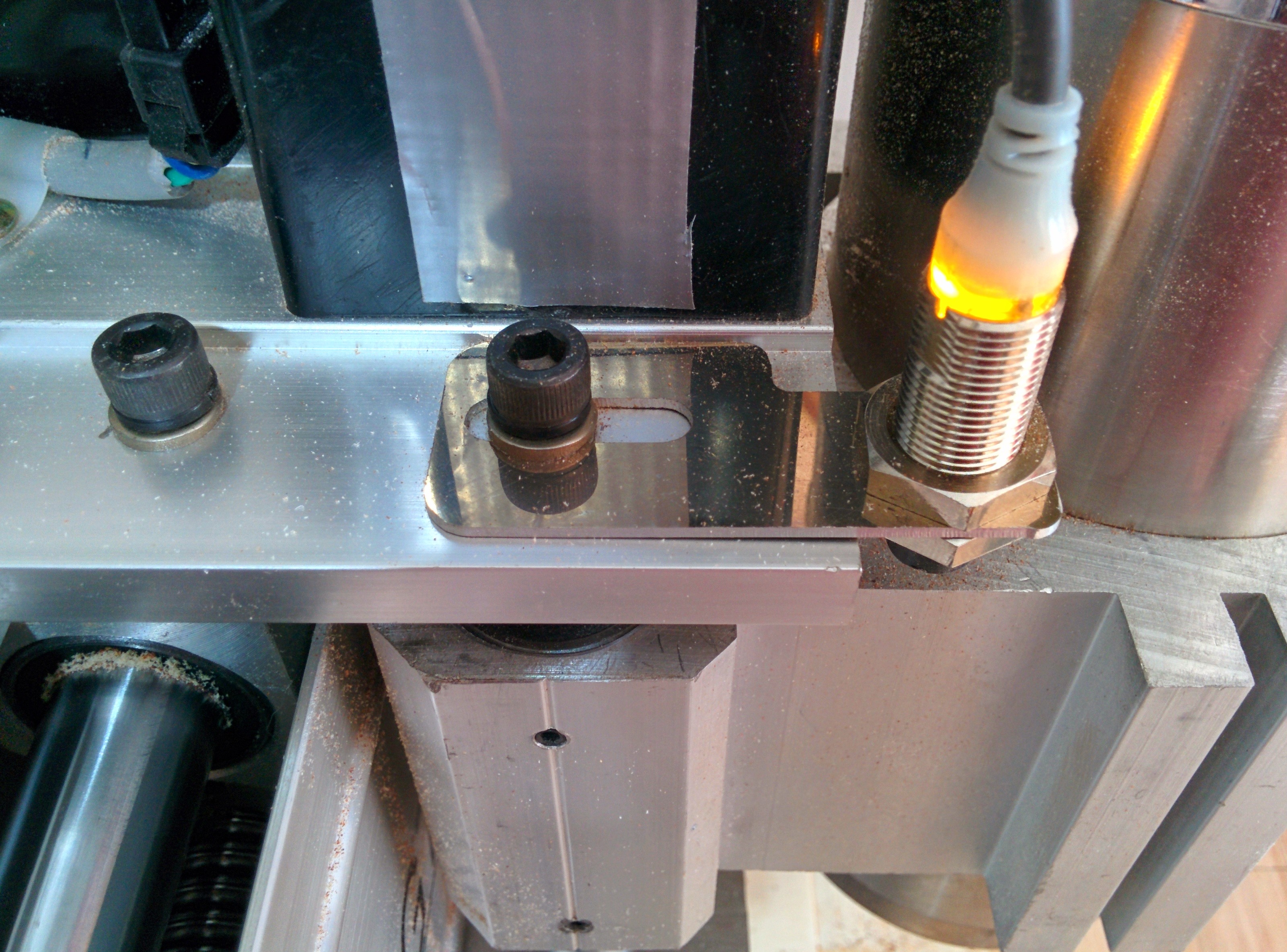

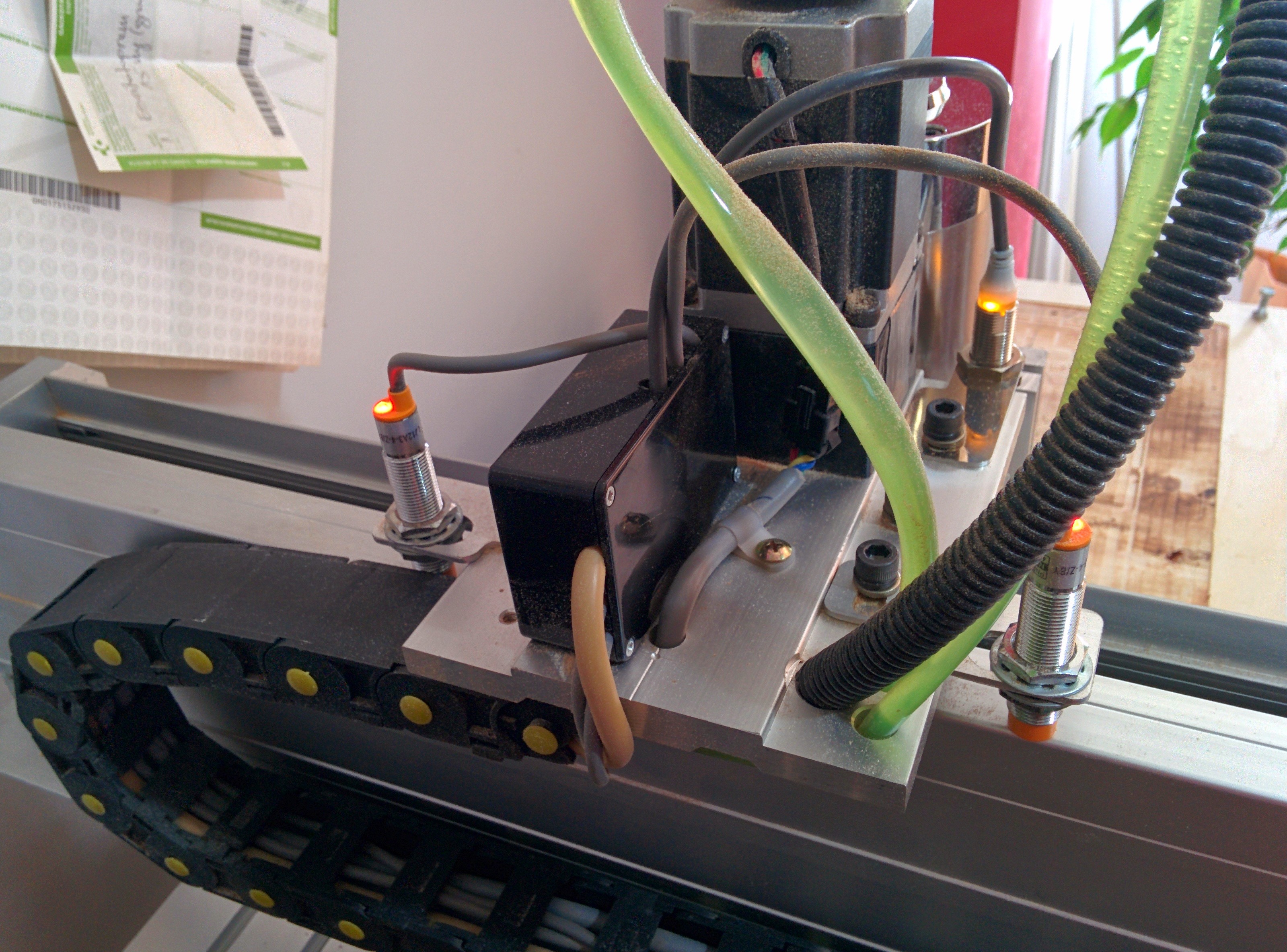

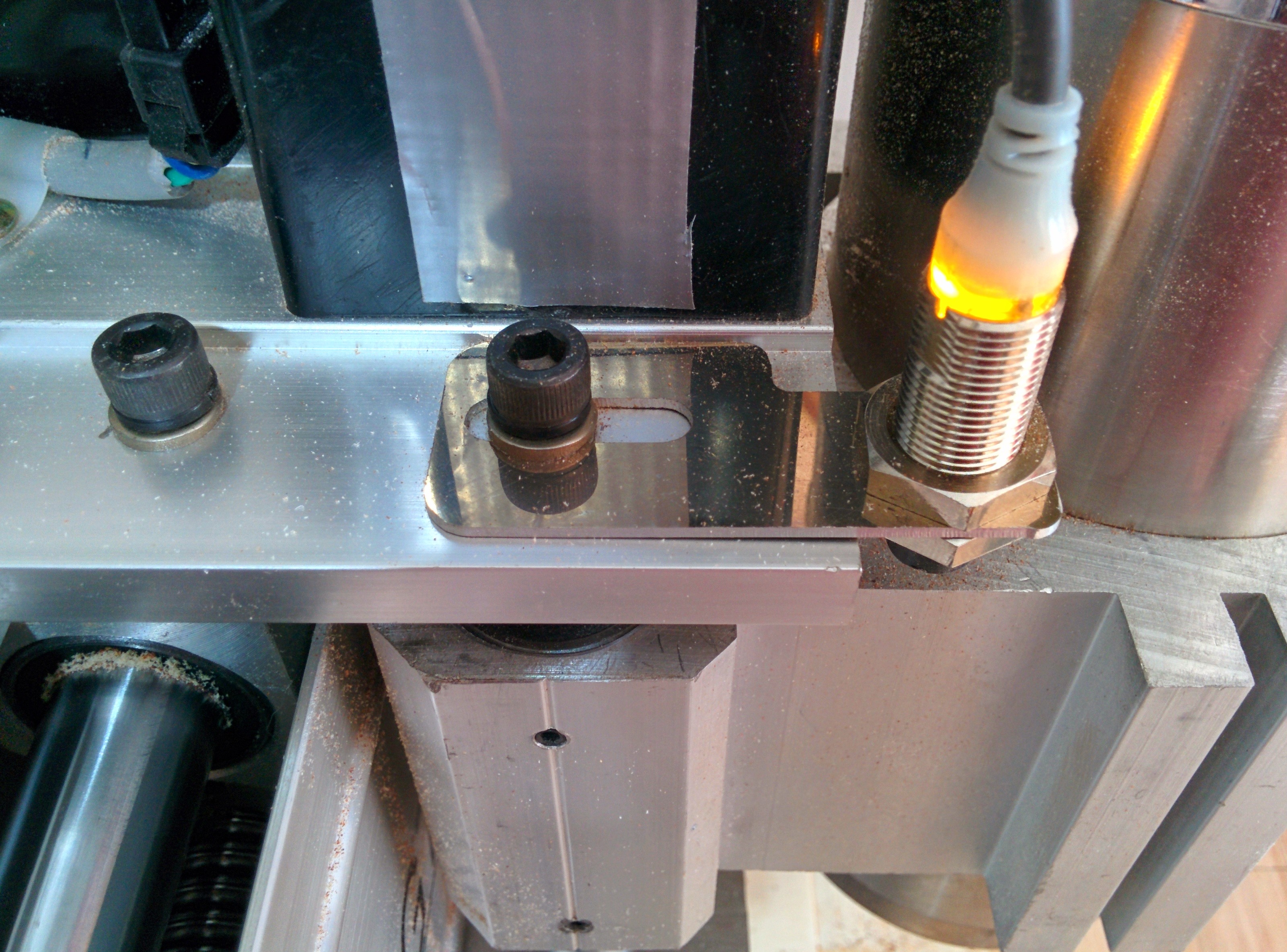

Así es cómo quedan montados:

Soporte para el Eje Y

Misma operación, uno para cada extremo del eje Y.

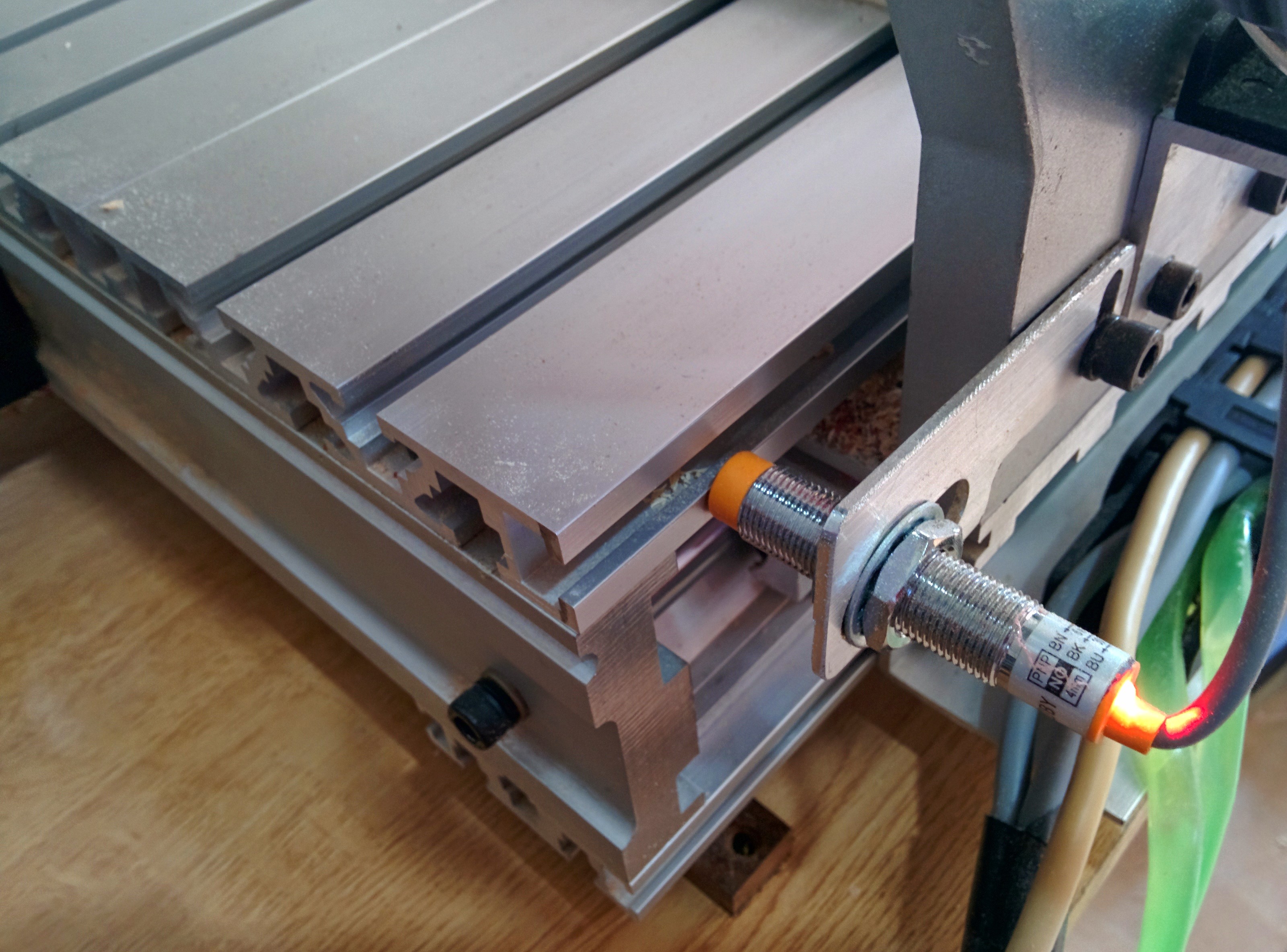

Y así es cómo quedan montados:

Soporte para el Eje Z (Sólo parte superior del eje)

Sólo utilizo el sensor de la parte superior. Además, cambié de tipo de sensor, creo recordar que porque era más pequeño que el resto y me parecía que ocupaba menos espacio, pero no estoy seguro (lo hice hace meses).

Así es como me quedó el sensor del eje Z ya montado:

Espero todo este rollo le sirva a alguien más con ésta maquina.

Un Saludo.