Párece fácil: Spindle con un motor de 1,5 KW encerrado en carcasa metálica. ¿Donde va el calor que genera?, bueno… a ninguna parte, a no ser que lo saquemos de la carcasa de alguna manera.

Cuando te llega la fresadora (X6-1500 GT), los vendedores te avisan de que has de refrigerar el motor del spindle, y para ello, dentro del paquete te «regalan» una bomba de agua sumergible, de esas que se utilizan para oxigenar el agua de los acuarios.

La bomba no tiene mala pinta:

Impulsa unos 1000 litros por minuto, y no es muy escandalosa.

El Spindle tiene dos tomas de líquido, (entrada y salida) para que lo hagas recircular y sacar así el calor producido por el motor:

Así que cuando recibí el chisme, me fuí a una tienda de todo a un euro y busqué un recipiente estanco de capacidad suficiente para meter la bomba más el líquido refrigerante, y acabé con ésto:

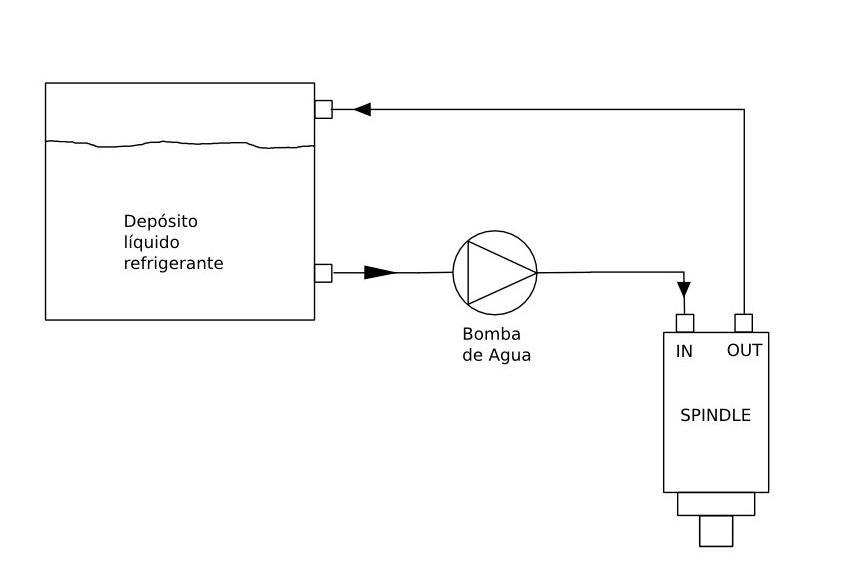

Este sería el esquema básico del circuito de refrigeración:

Me pareció que usar un líquido específico para refrigeradores (en lugar de agua) era una buena idea.

En un principio pensé en usar agua destilada, para que la cal del agua no se depositase en el circuito, pero acabé comprando un bote de líquido anticongelante para coche (unos 5 litros) que además de tener propiedades anticalcáreas está hecho a base de Glycol.

El Glycol se usa en la industria, mezclado con agua cuando quieres tener un líquido refrigerante a baja temperatura, por ejemplo en las torres de refrigeración, ya que al añadirlo al agua baja el punto de congelación muy por debajo de los cero grados. Por eso (entre otras cosas) se utiliza como líquido anticongelante en los coches.

Además, (que algún químico me corrija) creo que mejora el proceso de intercambio de calor.

Así que… llené mi tupperware de la tienda de los chinos con casi 4 litros de anticongelante y puse la bomba en el interior.

Saqué la conexión eléctrica de la bomba y los dos tubos de líquido (ida y vuelta) mediante unos pasamuros, taladrando la tapa del bote.

Para alimentar la bomba, tenía que acordarme de enchufarla a mano, cada vez que usaba la fresadora, cosa que… a veces hacía y a veces no (se me olvidaba…), así que modifiqué la caja de control de la fresadora, utilizando un relé que trae el propio variador de velocidad del spindle para alimentar la bomba cuando el spindle se pone en marcha.

Con esta solución he estado trabajando durante meses, y si, bueno, funciona, pero no estoy realmente satisfecho con el sistema. En largos procesos de mecanizado (cuántos sábados he empezado con la fresadora a las 10 de la mañana y aún a las 8 de la tarde seguía ahí, metiendo ruido) veo que la solución es un poco ineficiente, porque al final, te encuentras con que la bomba para de funcionar en cuanto para el spindle, con lo cual, no se aprovechan las paradas para que la bomba siga circulando líquido y ayude a refrigerar el spindle.

En la actualidad, lo que veo es que todo el recipiente con sus 4 casi 5 litros de líquido refrigerante se va calentando hora a hora, hasta acabar con una temperatura que… bueno, que pones la mano y ves que está caliente… y eso no me acaba de gustar… porque supongo que al final mantener el spindle a unos cuantos grados por encima de la temperatura ambiente… muy bien no le va a hacer que digamos.

Pegas que le veo al sistema actual:

- Sólo funciona cuando funciona el spindle. Estaría bien que siga funcionando entre paradas (por ejemplo cuando cambias de fresa) ya que el spindle sigue con calor en su interior.

- No sé si está pasando el líquido o no, o cuánto. Me ha pasado a veces que uno de los tubos que vienen con la máquina (que son bastante malos) se suelta, o se perfora o se pinza, y te das cuenta al de unas horas porque el líquido está muy caliente

- No tengo ninguna instrumentación. No sé ni la temperatura del líquido, ni si realmente está refrigerando algo

Para evitar esto, empecé a darle vueltas a varias ideas. En un principio pensé en intercalar en el circuito una célula Peltier, de esas que se usan en las neveras que se enchufan al mechero del coche.

Son unos chismes que en cuanto haces circular corriente eléctrica por ellas, mediante el Efecto Termoeléctrico envían el calor hacia una de sus caras y el frío a la otra.

Esto está muy bien para el caso que nos ocupa, sin embargo tienen unas cuantas pegas:

- Consumen mogollón. Si, varios amperios para conseguir que enfríen algo, lo cual te obliga a usar una buena fuente de alimentación de varios amperios sólo para ella.

- La cara que no usas, es decir, en nuestro caso la cara donde va a parar el calor, has de refrigerarla o sino… acaba autodestruyéndose del propio calor que ella genera. Esto te obliga a poner un pedazo disipador con aire forzado mediante ventilador.

Así que, en un principio deseché esta idea, y empecé a pensar en poner un simple radiador, ayudado por aire forzado mediante un ventilador (aunque no descarto añadir una célula Peltier si viese que el radiador no es suficiente).

Mejorando el sistema: El Radiador

Con el fin de ir disipando el calor que el líquido va extrayendo del spindle, lo haré circular por un radiador, tal como hace cualquier coche hoy en día.

En un coche se aprovecha el propio movimiento del coche, el cual genera una corriente de aire suficiente en el radiador para ir refrigerando el líquido. Cuando estás en un atasco o parado pero con el motor en marcha, el radiador tiene anexo un electroventilador, que fuerza el aire a través de él.

En nuestro caso, necesitamos el ventilador por narices, porque nuestra fresadora no va sobre ruedas desplazando grandes cantidades de aire a su paso, jeje.

Así que, necesito un radiador, yo he optado por éste, (que compré por Ebay) que se suele usar en sistemas de refrigeración líquida para PCs:

Está pensado para ser utilizado junto a un ventilador de 120mm, como por ejemplo éste, que conseguí canibalizando una fuente de alimentación de PC estropeada:

Lo que si tengo claro es que el ventilador tendrá la velocidad regulada, y acelerará o frenará en función de la diferencia de temperatura entre el líquido que vaya de ida al spindle y el que venga de vuelta, aunque seguramente haga que gire a un mínimo de velocidad todo el rato, para ayudar a refrigerar todo el montaje.

No sé, no soporto las máquinas con ventiladores ruidosos girando a tope de velocidad todo el rato.

La mayoría de estos ventiladores funcionan a 12VDC, así que eso me obliga más o menos a tener una fuente de 12VDC en el sistema.

Así que ya tenemos más ideas de qué añadir en el sistema:

- El radiador

- Su electroventilador

- Una fuente de alimentación de 12VDC

- Dos sensores de temperatura

- Una salida PWM para regular la velocidad del ventilador

- La bomba, claro.

- Una entrada libre de potencial que vendrá de la caja de control de la CNC, (en concreto del variador de velocidad) que se activará cuando el spindle gire

- Una salida (a relé) para activar la bomba

- Por supuesto un sistema de control molón, que me permita automatizar todo

- Una caja donde meter toooodo

Mejorando el sistema: Añadiendo un caudalímetro

Pensando cómo construirme un sensor que me permita saber si el líquido está circulando, se me ocurrió que podría fresar una pieza con una turbina en su interior, que el líquido al pasar hiciera girar. Luego, añadiendo un pequeño imán en la turbina, podría detectar si está girando (y a que ritmo) mediante un sensor de magnetismo (de efecto HAL).

Como casi todas las chorradas que se me ocurren, resulta que esta ya está inventada (como no) y en Ebay los tienes a patadas, por menos de tres euros:

Se suelen usar en máquinas expendedoras (por ejemplo de café). Así pueden contar cuánta agua están echando en el vaso, sin tener que hacerlo contando cuántos segundos tengo arrancada la bomba, ya que si falla el agua en medio de ese lapso… te quedas con un café echado a medias. Al monitorizar el caudal, puden totalizar la cantidad de agua que realmente se ha vertido en el vaso, aunque la tubería tuviese aire y el chorro se interrumpiera por algún instante.

Así que usaré uno de estos para llevar el tren de impulsos que genera hsta el sistema de control y saber que caudal de líquido está circulando, y poder dar una alarma si está por debajo de un umbral.

Así que, tendré que preveer una entrada en nuestro sistema de control para contar el tiempo entre impulsos, para luego convertirlo a caudal con una simple fórmula.

Haciendo más molón el sistema: Iluminación para ver el líquido

No sé, según iba diseñando la caja dónde colocar todos estos chismes, me dí cuenta de que realmente quería ver el líquido circular, o por lo menos ver cómo vuelve del spindle y cae de nuevo en el depósito.

Como todo esto va a ir encerrado en una caja donde meteré todo, pensé: vale, pues en una de las paredes de la caja pongo un metacrilato y así puedo ver el depósito. Pero de la misma, me dí cuenta que al tener el depósito encerrado entre 4 paredes, habría muy poca luz, así que llegue a la feliz conclusión de que tendría que añadir alguna iluminación en el interior.

Por supuesto pensé en leds, por su bajo consumo y porque producen poco calor residual, así que llegados a este punto ¿que led pongo?, ¿uno gordo?, ¿azules como los que hacen MODs de PCs o los que tunean los coches?… hummm

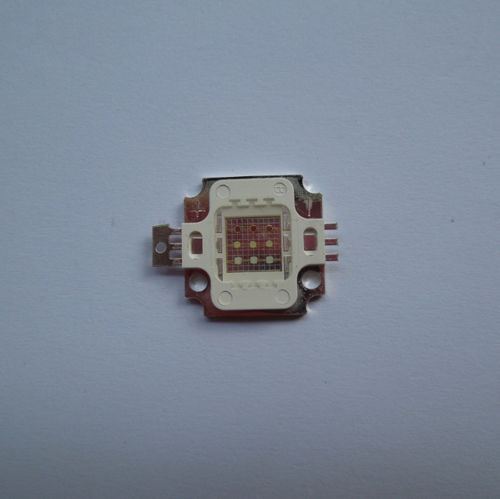

Viendo lo que hay en el mercado, llegué a la conclusión de usar un led RGB de 10W. ¿Porque RGB?, porque así, además de iluminar el depósito puedo cambiar el color de la luz mediante PWM en función… por ejemplo de la temperatura del líquido, y ver así de un vistazo si el líquido se está calentando.

Si, una chorrada… pero me gusta la idea, así que intentaré usar uno de estos leds:

que ya he pedido por Ebay.

Lo ideal para controlarlos sería que fueran de ánodo común, porque así podría controlar toda la máquina con uno o dos ULN2803, pero la verdad es que los vendedores chinos de estos leds no dan apenas información al respecto. Ya veremos si es o no cátodo común en cuánto me llegue, aunque por la foto… así lo parece: el positivo (ánodo) está a la izquierda, y es el que tiene 3 pines unidos y los negativos (cátodos) a la derecha. Esto promete.

Supongo que cantidad de luz… un led de 10W será más que de sobra.

hola! acaba de llegar el kit de spindle(1500w) mas variador mas bomba de agua. pero claro algo chino no podía venir con instrucciones.

me podrías ayudar con las conexiones? contesta por email. muchas gracias!!

Bueno, no sé que decirte… en la mía venia todo montado con sus conectores.

Lo único que se me ocurre es pasarte el manual del variador, que ahí te viene un esquema con las conexiones:

http://parecefacil.com/wp-content/uploads/2014/12/VFDdelCNC.pdf